主蒸汽管道堵板阀焊口超声检测及裂纹处理

某火电厂300MW机组主蒸汽管道堵板阀阀体与过渡短管为异种钢对接焊缝,在安装过程中进行超声波检测时,发现2个异种钢焊缝均存在多处超标缺陷;运行1.2万h后进行超声波检测复查时,发现2个焊缝缺陷均已扩展,且方向性很强,具有裂纹缺陷特征,经验证存在7条裂纹和数处夹渣、气孔等。采用多层多道的焊接方式进行了焊补处理,焊后立即进行热处理,并经检验确认焊缝缺陷均已处理干净。

火电机组的主蒸汽管道是火电厂的重要管道,一旦发生事故,易造成人身伤亡和设备重大损坏。某电厂300MW新机组在安装过程中,超声波检测发现主蒸汽管道堵板阀阀体与2节过渡短管的厂家异种钢焊缝存在超标缺陷,电厂经研究决定监督运行。在机组的首次大修检查中,对堵板阀进行复查时发现2个焊缝缺陷均已扩展,且方向很强,具有裂纹缺陷特征,决定对其进行处理,以消除隐患。

1、机组概况

4号机组额定容量300MW,锅炉为DG1025/17.4-II14型亚临界参数一次中间再热单汽包自然循环固态排渣煤粉炉,与N300-16.7/537/537型汽轮机配套,2006年6月投产,至2008年4月首次大修累计运行1.2万h。

锅炉主要运行参数:过热蒸汽温度540℃,过热蒸汽压力17.4MPa,再热蒸汽进/出口温度324.8/541℃,再热蒸汽进/出口压力3.93/3.73MPa,给水温度278.4℃。主蒸汽管道为单管系,管道规格为ID368mm×41mm,材质为A-335P91,堵板阀规格为ID368mm×85mm,阀体材质为WC9。

2、超声波检测及结果

2.1、检测位置

检测位置见图1,检测范围为阀体与2节过渡短管焊缝,定义炉后侧焊缝为A焊缝,炉前侧焊缝为B焊缝。

图1 探伤位置示意图

2.2、检测基本参数

检测标准:DL/T820-2002《管道焊接接头超声波检验技术规程》;仪器型号:HS610;试块:RB-3/CSK-1B;探头型号:2.5P13×13K1.5,2.5P8×12K2/K1;实测折射角:K1.48/K1.95/K1.03;检测灵敏度:Ф3×40-16dB;耦合补偿:3dB;检验级别:B级;检测面:单面单侧;耦合剂:化学纤维素。

2.3、检测结果

2.3.1、安装时检测结果

A焊缝共发现2处超标缺陷,缺陷最大当量Ф3×40+0dB,指示长度为10mm;B焊缝共发现4处超标缺陷,缺陷均为当量Ф3×40-4dB,指示长度为5mm,2条焊缝的缺陷当量均超标,但超标幅度不大,指示长度不超标。

2.3.2、复查时检测结果

A,B焊缝实测厚度约为85mm,超声波检测发现2条焊缝均存在超标缺陷,其中A焊缝共发现7处断续缺陷,缺陷最大当量Ф3×40+15dB,且缺陷的方向性很强,断续存在缺陷的长度达到780mm;B焊缝共发现4处缺陷,缺陷最大当量Ф3×40+11dB,且缺陷的方向性也很强,2条焊缝均不合格。

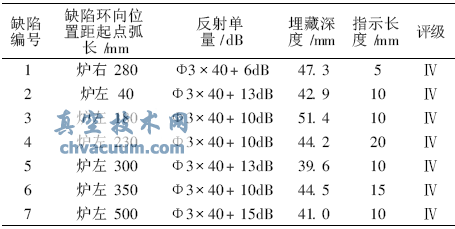

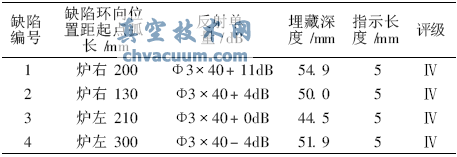

A,B焊缝缺陷纵向位置均为距堵板阀台阶约70mm的位置,缺陷的环向位置(以管道焊缝顶部中点为起点)、埋藏深度及大小见表1,2。

表1 A焊缝缺陷情况

表2 B焊缝缺陷情况

3、缺陷验证、处理及复查

3.1、缺陷清除、验证

根据超声波检测结果对焊缝中的超标缺陷进行定位。真空技术网(http://www.chvacuum.com/)认为缺陷清除采用角向砂轮机切削和磨削的方式进行,在清除缺陷的过程中反复用着色检测进行验证,以确保缺陷彻底清除。

在缺陷清除过程中,共发现7条裂纹、1处条形夹渣、3处夹渣,其中2条裂纹长达12mm,其他裂纹均长约10mm(见图2、图3)。缺陷位置径向深度,纵向、环向距离都与超声波检测结果相符;缺陷的性质及大小也与超声波检测结果相吻合。

图2 焊缝5号缺陷形貌图

图3 A焊缝7号缺陷形貌图

3.2、坡口加工

当确认缺陷彻底清除后,采用角向砂轮机对挖除位置进行坡口加工,直至其形状满足补焊要求。

3.3、焊接

补焊区全部采用规格为53.2mm的R407焊条、多层多道的焊接方式进行焊接,焊接过程中未发现任何异常情况,共计消耗焊条1100根。

3.4、焊前预热及焊后热处理

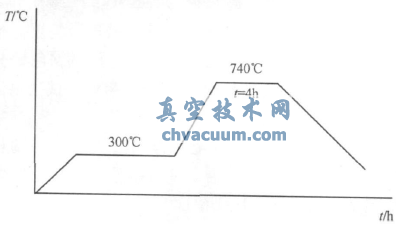

根据工艺要求,每条焊缝布置2个测温点。焊前预热温度控制在300℃;焊接过程中进行层间温度监控;焊后立即进行热处理,升降温速度为1.22℃/min,恒温温度740℃、时间4h,降至300℃后空冷。焊接热处理曲线见图4。

图4 焊接热处理曲线图

3.5、质量复查

外观检验:补焊表面无气孔、咬边、裂纹等缺陷,外观检验合格。

硬度检验:表面机械磨平光滑,仪器型号为HLN-11A,检验标准为GB/T17394)1998《金属里氏硬度试验方法》,检验合格。

超声波检测:检验参数同2.2,补焊区未见超标缺陷,检验合格。

4、结束语

通过此次对主蒸汽管道堵板阀厂家焊缝缺陷复查及处理,可以看出加强火电厂四大管道等重要部件的监控、及时消除重大隐患对保证机组安全运行的重要性。

四大管道作为重要的炉外管道,安装时一定要严格把好质量关,及时消除安全隐患;对于运行中的四大管道要加强监督和检查力度,防患于未然,确保机组和电网的安全运行;对进入超期服役机组、有暂时难以处理的超标缺陷的四大管道,为保证机组的安全稳定运行,要开展部件的寿命评估工作,以保证设备运行的经济性和安全性。