ADS/2K低温管线真空隔断的结构设计与分析

为了实现不同真空系统的独立性,在2K低温管线中设置真空隔断。通过应用场合以及功能分析,对真空隔断的结构进行设计。利用ANSYS有限元分析软件对其进行热负荷的数值模拟,获得温度分布以及热传导值,同时进行热和结构的耦合分析,获得应力的分布情况,并进行强度评定。分析的结果为真空隔断的优化提供了可靠的理论依据。

中国科学院先导科技专项“未来先进核裂变能-ADS嬗变系统”注入器Ⅰ是由高能物理研究所承担研制的加速器驱动次临界系统(ADS)强流质子加速器项目。在ADS低温系统中,为了实现真空系统的独立性,防止某一真空系统失效而影响其他真空,同时便于维护,在2K低温阀箱与恒温器的多通道低温管线中设置真空隔断,实现两真空系统的独立,将其分开。

低温管线在尽可能小的冷量损失条件下,将低温工质输送到阀箱或者恒温器设备中,在低温管线中增设真空隔断,除保证泄漏率之外,漏热是主要的影响因素,根据传热理论,增大传热路径可以有效降低热负荷。同时由于低温管线自身的冷热收缩以及与室温零部件间由于温度梯度较大,会产生较大的热应力,这个也是必须要考虑的因素。针对以上分析对真空隔断进行了结构设计,利用传热学以及弹性力学的基本理论,运用ANSYS分析软件建立真空隔断的有限元模型,得出了其温度分布、热应力分布以及低温管线的热负荷,评定设计的可行性。

1、真空隔断的结构设计

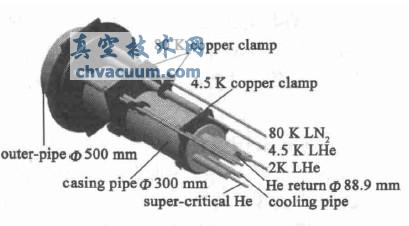

2K低温系统中,连接2K低温阀箱与恒温器的2K低温管线包括8个通道:80K液氮进、出管,4.5K液氦进、出管,2K液氦进管,超临界氦进管以及氦回气管和冷却管。

真空隔断设计成高真空绝热管是减小热负荷的有效方式。即外管道是室温,内管道是低温,内外管道之间抽成真空以防止对流传热和导热,同时在内外管道之间包扎多层绝热材料来减少辐射传热量。在必要的情况下,一定距离需要布置一个支撑,由导热系数小、强度高的玻璃钢绝热材料制成。支撑的设计在满足强度、刚度的前提条件下,要尽可能减小热负荷,以及防止真空管路外壁面温度过低而结冰。

为了减小外界环境对低温管线的热负荷,真空隔断结构设计了JACKET夹层,以增长传热路径来增大热阻。所谓JACKET夹层,是为了加大外壁与内壁的传输距离而在中间加入一层管壁。故在每个低温管道外加一套管来增长传热路径。这样从室温300K到液氮管80K的传热路径长约300mm。由于液氦相对于液氮较为珍贵,适当加长从80K到5K的传热路径,约为500mm,有效降低了4.5K液氦的热载荷的传递,达到隔热的目的。同理,2K氦管道的套管加大了4.5K到2K的传热路径,而氦回气管不设置套管,目的是充分利用氦回气的冷量,降低Φ300mm套管端面的温度。除此之外,为了保持2K供应管、超临界供应管以及回气管的冷量在其外侧另加一较粗套管(Φ300mm,L=1000mm)。特别之处,为了减小漏热,并能实现较合理的温度梯度,距室温法兰一定距离处设置铜卡箍与液氮管连接,形成80K热锚,保证其恒定在80K温度下。同理在Φ300mm套管上也设置4.5K铜卡箍,这样Φ300mm套管上有80K与4.5K两个温度的热锚,起到很好的“冷沉”作用,保证其有一较好的温度梯度,真空隔断的结构如图1所示。

图1 真空隔断的结构

2、真空隔断的有限元模型的建立

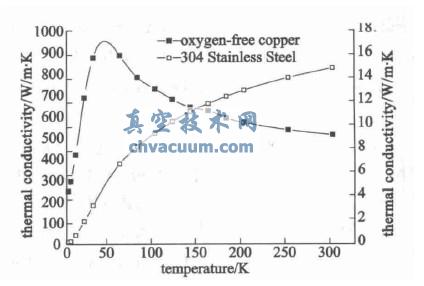

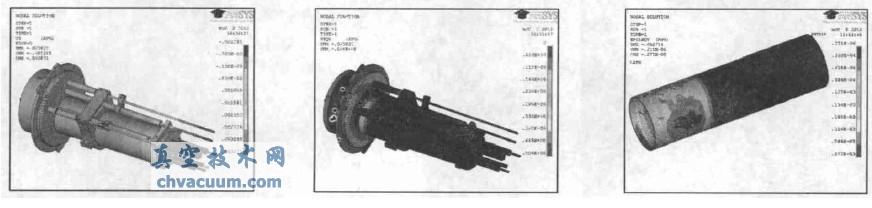

采用ANSYS软件前处理对真空隔断进行建模,有限元模型如图2所示。为了进一步降低低温管路的热负荷,在80K管路和5K管路的JACKET夹层设置的卡箍材料为导热较好的无氧铜,管道的材料统一采用304不锈钢。

图2 真空隔断的有限元模型

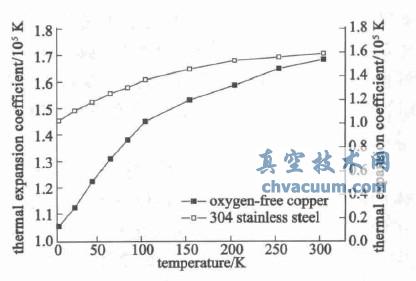

数值模拟时无氧铜、304不锈钢材料导热系数、热膨胀系数随温度变化,如图3、图4所示。

图3 材料导热系数数据图

图4 材料热膨胀系数数据图

3、真空隔断的传热以及热应力分析

3.1、传热分析

采用有限元分析软件ANSYS进行三维模型热分析。真空隔断的外筒体要进行抽真空处理,所以没有对流换热,只有热传导和辐射换热。结构中有80K液氮进出管,4.5K液氦进出管,以及2K液氦、超临界氦进管,以及2.5K氦回气管。假设达到平衡时各低温管线的节点温度相同,所以管线直接加载温度载荷。

传热分析时,根据实际情况,施加相应的热边界条件。各低温管线要通过不同温度的流体,假设各节点温度相同,故加载相应的温度载荷。真空隔断法兰和外管道处于室温300K,并且外表面有自由对流,需要加载10W/(m2·K)的对流换热系数。各个管道之间有辐射换热,设置辐射对,其中辐射用SURF152模拟。

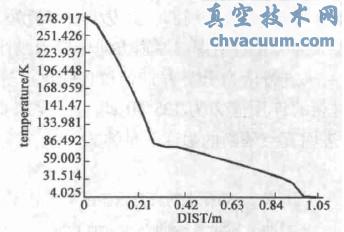

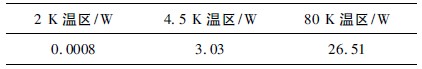

图5 真空隔断的温度分布

经计算得到的真空隔断的温度分布如图5和图6所示。外管道法兰温度的最大值为297K,即24℃,高于露点。由于使用了套筒结构使得热阻增大,减少了漏热。但是可以看到在80K铜卡箍与法兰之间的温度梯度较大,会产生较大的热应力。提取2K温区、4.5K温区、80K温区的热负荷,如表1所示。结果满足设计要求。

图6 Φ300mm套管轴向温度分布

表1 热负荷分析结果

3.2、热-结构耦合分析

采用间接法进行热-结构耦合分析,将以上热分析得到的结果作为载荷加载在模型上,并且限制外筒体端面所有自由度,作为位移边界条件约束。同时要加载压力载荷,套管施加0.1MPa的外压。耦合计算得到真空隔断的轴向位移(Z向)以及热应力分布如图7、图8所示。根据图7可以得到轴向最大位移发生在管道的末端且位移为3.971mm。最大热应力、最大局部应变出现在Φ300mm的套管与法兰的焊接处如图8、9所示,为50.4MPa和0.277×10-3。这意味着此焊接连接处最容易出现失效而发生停车。

图7 真空隔断的位移图 图8 真空隔断的应力分布 图9 Φ300mm套管应变分布

3.3、强度评定

对真空隔断的结构安全性能进行评定,找出应力较大的危险截面,通过选择路径进行线性化处理,分解出各自的薄膜应力(平均应力)、弯曲应力和峰值应力(非线性应力),依据JB4732-1995做出强度评定。真空隔断的强度主要由局部位置的薄膜应力pL、弯曲应力pb和热应力Q决定。由上面的应力分布图8可知,最大的局部应力发生在焊缝处,所以对此最大应力位置沿焊缝厚道方向作应力线性化处理路径,来进行应力分类并进行校核强度。这里取焊缝材料的许用应力为125MPa。分析结果如表2所示,表明真空隔断的强度是足够的。

表2 路径上的应力强度评定

4、总结与展望

(1)根据真空隔断在低温系统中的作用和功能,利用传热学基本原理设计了真空隔断的结构形式。

(2)根据真空隔断的结构,利用有限元模拟软件,进行热分析计算,得出其工作状态的温度分布图,并计算低温区的热负荷。同时得出应力、位移分布图,并进行相应的强度评定,验证了此类真空隔断结构的可行性,为试验和优化提供了一定的理论依据。

(3)根据真空隔断应用场合和实际需要,各套管的尺寸可做相应的调整。