基于VB和Access数据库的真空系统设计软件构建

本文通过大量的调研工作并根据真空系统设计原理和设计流程,建立了真空系统设计软件开发的过程模型,采用Visual Basic 6.0 与Access 数据库构建了真空系统设计应用软件。软件主要由启动模块、真空室参数设置模块、真空泵参数设置模块、抽气时间计算模块、保存工程模块等主要模块组成,适用于各真空段。采用计算机软件设计真空系统可以提高计算精度,大幅度提高真空系统的设计效率,缩短开发周期。

1、真空系统设计软件重要性

真空系统即用于满足特定真空工艺要求,具有获得并能测量、控制其真空度的系统。标准的真空系统设计程序包括:真空室内总放气量的计算;根据要求选择真空阀门、捕集器、除尘器、真空管道等真空元件,并进行流导计算;确定真空室有效抽速;粗选主泵和粗配前级泵等;绘制真空系统装配草图,确定各个部分的尺寸;精算各真空泵以达到参数要求;绘制尺寸精确的真空系统装配图;拆零件图;绘制施工图纸。以上设计步骤是标准设计程序中必不可少的,由此可以看出设计出一套满足客户需求的真空系统,工作量是很大的。另外,为了满足某些特定需求真空系统的要求,如ESI 离子阱质谱仪真空系统设计中,由于梯度抽气的作用,真空室被分为三个真空度,因此在设计此类真空系统中不避免的需要计算系统中各个真空腔的压力。这些实例都在客观上加大了真空系统的设计难度。

在真空系统设计的过程中,除了设计步骤复杂,真空技术网(http://www.chvacuum.com/)认为其主要问题是理论计算公式繁琐,完全靠人工计算,耗时较长,准确性难以保证,而且让一个设计人员了解熟悉各个计算公式需要一段较长的时间。近些年来,随着计算机技术的不断发展,开发相关真空系统设计软件,使得真空系统设计工作实现程序化,界面化和易操作有了可能,如国外基于DOS 和Windows 操作系统的真空系统设计和优化软件VAKTRAKCODE,它能实现准确而快速地设计计算细长型如存储环和束运线的真空系统。Donald J.Santeler 也发表过关于使用计算机程序设计真空系统的论文,其中涉及到对真空管道流导、真空泵等相关元件参数进行计算机程序化设计和分析。

综上所述,真空系统设计软件的开发对于相关设计人员来说显得尤为重要。经调研分析,笔者认为真空系统设计软件的构架思路应为:对真空系统设计的需求分析、真空系统设计过程模型的制定、设计软件结构和功能模块的划分。鉴于本软件是面向各个行业从业者,对于满足各个真空段系统设计要求,因此选用适用范围较广的Visual Basic 6.0 语言以及响应速度较快、易维护的Access2000 数据库来构建真空系统设计软件。

2、真空系统设计需求分析

分析用户对真空系统的设计要求,是完成真空系统设计工作的前提。对于真空系统设计软件也是如此,调研各行各业用户对真空系统的需求,是软件开发的立足点。例如,对于真空冶金所用的真空系统,需要了解其真空系统的工作环境,包括工作真空段、所设计的真空系统应能满足抽除大量带杂质气体的需求等条件,这些都是设计匹配真空系统的前提。

根据真空系统设计原理和不同用户的实际情况,真空系统设计方面的基本需求概括为以下几点:

(1)在仅知道真空室参数、工作真空度等相关参数的情况下,能够快速地设计出满足所要求的抽气时间、极限压力等工艺要求的真空系统。

(2) 能够根据所配备的真空系统计算出抽气时间、真空泵的有效抽速、真空系统中的压力分布等相关参数。

(3)根据计算出的各参数,能迅速粗定各泵或者泵组型号、粗定各导管阀门等元件型号等并输出word 或者其它格式数据,以便大略确定真空系统设计方案。

(4)可编辑型数据库,以供各行业用户管理适用于自身行业的软件数据。

需要特别考虑的是,某些设备对真空系统的工艺需求在特定情况下是不可避免的,这个时候本软件应尽量覆盖较广的需求范围,例如一些多弧离子镀膜设备需要水冷系统,高真空系统需要预先烘烤等工艺都必须合理的在设计方案中体现。

3、真空系统设计的过程模型

真空系统设计需要根据用户需求把各真空元件的方案进行集成组合,产生一个到多个可行方案,作为真空系统设计时的备选方案与重要依据,对这些方案进行评价与决策,选择综合最优的系统方案。针对上述真空系统设计的特点,在现今流行的几种应用软件开发过程模型:瀑布模型、快速原型化模型、增量模型、螺旋模型及构件组装模型中,我们选用螺旋模型。因为螺旋模型是在结合瀑布模型和快速原型化模型的基础上增加了“风险分析”内容。它系统、顺序并兼有“边开发,边评审”的特点,这些都非常适应真空系统设计中备案选择、依据与方案评价进行互动式管理的要求。

在选择螺旋模型后,各真空系统元件的方案设计有两个阶段:方案的生成和方案的评价。为了满足真空系统设计中“边开发,边评审”的特点,在具体制作真空系统设计过程模型前,需要对方案的生成和评价两个阶段进行需求定义。方案的生成过程主要在用户需求的基础上,通过行为的描述,提出真空系统元件的备选集。从用户要求到方案备选集的映射过程定义为:

Si = Ks(Rid,Bid) (1)

式中Si———真空系统元件的备选方案;

Rid———用户要求,包括执行动作、控制部分的要求

Bid———行为描述,包括执行动作、控制部分的行为描述

Ks———可用数据库,包括真空泵、真空阀门等系统元件的数据库。

真空元件的方案评价过程是以各元件的评价指标集为依据,对备选方案集进行评估,其决策集可以定义如下:

Bi = Ai·Ri (2)

式中Bi 为各真空元件方案的决策集,Ai 为真空元件的权数分配集,Ri 为真空元件的评价矩阵。根据上述评价方法可以选择各真空元件的

若干优越的方案,以此组合成可以满足要求的完整的真空系统设计的备选集。它们的评价过程中的决策集可以定义如下:

B = A·R (3)

式中B 为真空系统的决策集,A 为真空系统的权数分配集,R 为真空系统的评价矩阵。比较各方案的决策集,可以求得综合最优的真空系统设计方案。

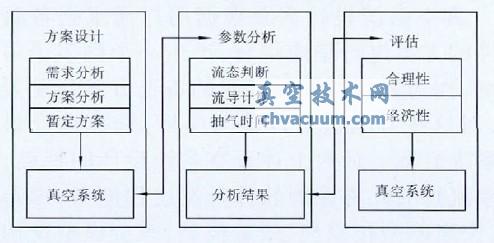

笔者综合上述对方案生成和评价两个阶段的定义和真空系统设计的必要步骤,制定出真空系统设计的过程模型,如图1 所示。

图1 真空系统设计过程模型

图1 为真空系统设计方案设计的过程模型,在方案设计阶段,分析并定义用户对真空系统的需求,并根据分析结果初步确定真空系统。在参数分析阶段,根据流导计算、抽气时间计算模块对各暂定的真空系统进行参数分析。最后由评估模块对分析计算结果进行其合理性、经济性等方面的评估,从而确定出最优的真空系统方案。如此选用图1 所示的过程模型制定出来的真空系统设计软件就能达到开发与评审并行互动的目的。

4、真空系统设计应用软件的体系结构与功能模块划分

整个软件设计目的是为了更好的帮助真空系统设计人员使用完成真空系统设计工作,综合上述软件设计目的本软件采用三层体系结构,五个功能模块。

结构体系自底层向上分别是数据层、应用层和用户层,其功能分别描述如下:

(1) 数据层:主要包括各真空元件的参数、计算参数、计算结果的表达与存储。对于上述数据主要通过数据库以及ini 格式的随机文件、word 文件等介质进行存储。

(2) 应用层:是软件的主要部分,主要包括真空室设置模块、真空泵参数模块、管道阀门模块、计算模块、其他真空元件选取模块等五个主要业务逻辑,分别实现真空室参数的设置、真空泵抽速曲线数值化以及相关参数的设置、管路设计及阀门的选取、管路流导以及抽气时间的计算、捕集器及储气罐等其他真空元件的选取。

(3) 用户层:建立用户友好的人机交互界面,以系统示意图形式对设计过程中各参数进行设置,可以方便地对各真空元件进行切换设置。根据上述真空系统的设计过程,设计软件可以分为以下五个功能模块:真空室模块;真空泵模块;管道阀门模块;用以计算流态、流导及抽气时间的计算模块和其它真空原件模块。完整的真空系统设计软件的功能划分如图2 所示。

图2 真空系统设计应用软件的功能框架图

根据软件结构体系和模块划分,软件设计系统界面采用Visual Basic 6.0 中MDI(Multiple Document Interface)窗体。因为MDI 应用程序是由一个父窗体和若干子窗体组成的,它是一种应用程序中能够同时处理两个或者更多个子窗体的界面形式。因此,设计主界面采用MDI 父窗体,其它界面均采用MDI 子窗体。在软件中的计算过程是模拟人工设计计算过程,相关设计计算公式在相关书籍中均可查阅,故无须再建立复杂的数学模型。相关计算公式都经Visual Basic 6.0 编译后整合至软件中对应的功能模块里。

此外构建软件还需要建立数据库,保存一些真空元件的技术参数和上述各种临时计算结果。因为Microsoft Access 2000 支持的数据类型十分丰富,维护简单,费用低廉,因此选用此数据库。建立数据库之后,选择ADO 访问接口把Access数据库同软件连接起来,其主要原因为:VisualBasic 6.0 支持ADO 访问。同时ADO 访问接口是现今Microsoft 公司支持的操作较为有效、访问较直接的数据访问编译模式, 另外ADO 适用于Excel 表格、文本文件、图形文件等数据文件。如此可以完善真空系统设计软件的储存数据类型以及输出文件格式。

5、设计实例

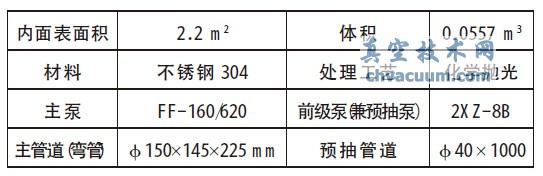

采用一套已知的真空系统进行设计计算并对有关数据参数进行实际测量,将设计软件计算后的各个阶段的抽气时间与实际真空系统测量抽气时间对比来验证本软件的准确性。在此选用JGP-450 型磁控溅射镀膜机及其配套真空系统作为计算实例,其中的有关参数见表1。

表1 JGP-450 型磁控溅射镀膜机的参数

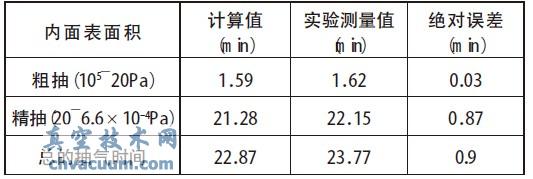

经过图2 中划分的功能模块,本次的真空系统设计步骤定为:①设计系统,对管道、是否配备前级泵等进行设置,②对各真空元件进行参数设置,包括真空室、管道、阀门、真空泵等参数;③设置起始压力、预抽压力、终止压力等,即可计算出抽气曲线,④保存工程。按照上述步骤,依次输入相关参数,计算出各阶段的抽气时间,然后实际开启镀膜机相应的真空系统,计时测量各阶段的抽气时间,所得各数据如表2 所示。

表2 JGP-450 真空镀膜机真空系统抽气时间的计算值与测量值

由表2 可以看出,在粗抽阶段的计算值和实验测量值只相差0.03 min,误差非常小,可以忽略不计;在精抽阶段也只相差0.87 min,相对整个精抽阶段22.15 min 而言,误差率在3.92%左右。经分析,主要是在粘滞流- 分子流这段过渡区域内,流导的计算公式与分子流态下的流导计算公式存在差异导致的。但是过渡期时间较短,一般可不考虑这部分的误差。综上,经过实例验证本软件的精确度是满足工程设计要求的。

6、结论

通过实际调研以及对真空系统设计计算的需求分析,笔者构架的真空系统设计软件合理采用了螺旋过程模型,三层结构体系和五项功能模块。选用了MDI 窗体进行软件主界面和各功能模块窗口的编译。为了在软件的设计过程中实现多种数据类型的保存和输出,选用Microsoft Access2000 数据库和ADO 访问接口来完成真空系统设计软件的构建。所构建的真空系统设计软件的系统操作界面人性化,数据库数据易管理,功能模块参数化易满足各个行业对真空系统设计的需求,并通过实例计算验证了真空系统设计软件的计算精确度。