半导体设备真空与检漏

基于实际应用, 介绍了半导体设备真空结构和真空室常用部件, 讲述了He 质谱检漏仪的使用方法。总结了真空检漏的经验, 阐述了微漏难检的现状。分析了磁控溅射台和ICP 真空故障, 采用静压检漏法和He 质谱检漏仪检漏法, 给出了零部件微漏导致这些设备抽不上高真空的结论。指出今后的发展方向是真空部件小型化, 以及根据设备特点来提高真空部件的可靠性。结果表明, 先排除干扰因素, 再细心检漏, 可大大提高检漏效率, 使设备尽快恢复正常。

引言

许多半导体设备要求高真空, 比如磁控溅射台、电子束蒸发台、ICP、PECVD 等设备。在高真空环境下, 洁净度高、水蒸气很少。一些半导体设备要用到有毒或有腐蚀性的特殊气体, 在低漏率真空条件下, 这些气体不易外泄, 设备能及时抽走未反应气体和气态反应产物, 保证工艺人员的安全。但是随着生产设备数量的增加, 以及新工艺对设备要求的提高, 真空故障随之增加。

1、真空泵

半导体设备上常用的真空泵有旋片真空泵、罗茨泵、干泵、分子泵和冷泵等。扩散泵已经很少使用。旋片真空泵可以接上N2 气镇, 防止被抽气体在泵油中凝结; 接过滤器, 过滤泵油中的杂质; 接油雾过滤器和自动回油装置, 减少油的损耗。旋片真空泵分成普通型和防腐型。使用的油也分为普通真空泵油和防腐真空泵油, 这两种油不能混合使用。罗茨泵主要功能是在低真空下增加抽气速度。干泵的使用越来越多, 它使用小量的防腐真空泵油, 但是抽真空部分不含油。分子泵是靠高速旋转的叶片和静止叶片一起将气体抽走来产生高真空。冷泵是通过在泵内冷头上产生11 K 左右的极低温度, 再加上吸附阱对气体进行吸附, 来达到抽高真空的目的。冷泵是由冷泵和高效He 压缩机组成。

2、真空计和真空部件

常见真空计有电阻真空计( 皮拉尼真空计) 、热电偶真空计、电容真空计、电离真空计、冷阴极电离真空计和全量程真空计等。其中冷阴极电离真空计又分为潘宁规、磁控管规和反磁控管规三种。全量程真空计是低真空计和高真空计的组合; 电阻真空计量程宽, 比较常用; 热电偶真空计量程窄, 结构简单, 不易损坏; 电容真空计测量值不受气体种类的影响; 电离真空计属于高真空计,会发热; 冷阴极电离真空计属于高真空计, 不发热, 易维修; 全量程真空计自动量程切换, 使用方便。

现在的大多数真空计探测头和信号处理电路做在一起, 这样能提高抗干扰能力并且促进其小型化。大多数探测头使用金属材质而不是玻璃材质,这样更结实小巧。真空计显示控制器也要求小型化, 有的做到了体积为105 mm × 110 mm × 250 mm,质量为1.3 kg, 带3 个接头, 每个接头可以接电阻真空计或冷阴极电离真空计等, 这种智能型真空计控制器携带和使用都很方便。

真空阀门的密封方式有: 可伸缩波纹管、可伸缩叠片波纹管、PTFE 或PFA 垫片、旋转轴密封圈、/ O型密封圈等。波纹管密封件寿命比较长, 但是一旦出现问题, 维修起来很麻烦, 需要使用专用的激光焊接机, 旋转传动装置常使用磁流体密封件。真空室上接有许多接头, 常见的接头有ISO-KF 接头、ISO 接头、CF 接头、VCR 接头、VCO 接头和卡套接头等。要求每个接头的漏率[5 ×10- 10 Pa.m3/ s。

3、He 质谱检漏仪的使用

半导体设备真空系统出现故障一般分为两类:一是真空泵组及测量系统的故障, 另一个是真空系统的泄漏。对于第一类故障, 检测真空泵的极限真空度或更换好的真空计就可以确认。对于第二类故障则需要检漏。在对半导体设备检漏时常使用两种方法: 静压检漏法和He 质谱检漏法。静压检漏法就是用阀门将真空室与真空泵组隔开, 测量其内部压强的变化。He 质谱检漏法要复杂一些。

He 质谱检漏仪一般需要拿到现场去, 检漏仪内有分子泵, 因此搬运时要轻拿轻放。常常选择检漏仪高灵敏度方式来检漏, 这有利于保护分子泵。检漏仪的抽气能力有限, 因此常常需要设备自己抽好真空。真空抽到0.5~ 10 Pa就行。等到漏率显示稳定或由稳定转成减少后再开始检漏。在检漏过程中如果需要对门阀、粗抽阀、放气阀等进行操作, 则必需先让检漏仪停止检漏并选择检漏口不放气, 避免真空室突然进入大量气体而损坏检漏仪。真空抽到后应该关上门阀和粗抽阀, 以免分流导致漏率测量值小于实际值。最好停掉设备上的分子泵和机械泵, 从而避免它们的干扰; 有冷泵的设备要想检漏彻底应该停掉冷泵。用真空法检测双密封结构产品漏率时, 常有漏率/ 缓慢升高的现象发生, 因此在检漏过程中要注意这一点。另外, 要求He 袋不漏气, 一般要求喷出的He 流量少, 这样有利于确认漏点位置, 但是也有特殊情况, 需要在某些He 不易到达的地方喷出较多He, 以避免漏检。检漏时加装的波纹管不能检漏, 发现漏点后要进行第二次确认, 漏点维修后要再进行检漏确认。

4、物理淀积设备检漏

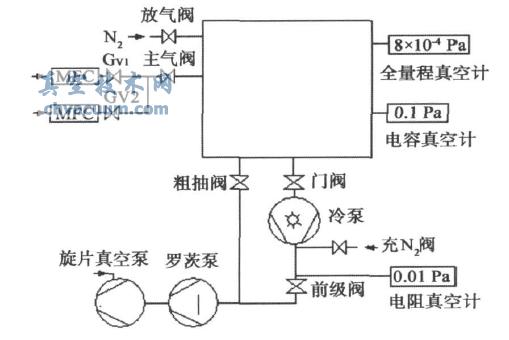

物理淀积设备有磁控溅射台和电子束蒸发台等设备。现在以磁控溅射台为例进行说明。如图1 所示, 该设备正常时2 h真空能抽到8 × 10- 5 Pa。关上门阀不抽真空室, 14 h后真空室压强升到5 Pa。出现故障后, 2 h只能抽到3 × 10- 4 Pa。关上门阀不抽真空室, 14 h后真空室压强升到1.4 × 102 Pa, 并且对产品质量造成影响。

图1 溅射台真空结构

首先对该设备进行静压检漏。等真空室抽到9 × 10- 4 Pa后, 进行3 min静压检漏, 真空室压强上升速度为7.3 × 10- 3 Pa/ min, 真空室体积约为0.3 m3。该设备电容真空计和全量程真空计读数偏差不大, 两个真空计同时出现故障的概率很小。因此首先考虑设备漏。用He 检漏仪进行检漏, 发现测膜厚晶振连接头漏率达4 × 10- 9 Pa.m3/ s, 延长喷He 时间, 漏率达1 × 10- 8 Pa.m3/ s。接着停了冷泵,检测了粗抽阀、放气阀、主气阀。然后让冷泵开始再生程序升温到室温, 再停止再生。打开冷泵的充N2阀, 喷He 检测门阀, 发现漏率达1.3 ×10- 8 Pa.m3/s。最后将检漏仪接到冷泵上, 对冷泵上的管路阀门进行检漏。接下来拆下晶振接头, 发现它的密封圈脏, 清洗后涂上薄薄的一层真空脂。装回后再检,仍然漏气, 因此拆下该晶振接头换上一个堵头, 再检漏确认正常。拆下门阀阀板, 发现阀板上的密封圈上和阀体密封面上有许多金属碎末, 清理后装回, 检漏正常。重新启动设备和冷泵, 确认设备真空已经恢复正常。现在等真空室抽到9 × 10- 4 Pa后, 再做3 min 静压检漏, 真空室压强上升率为4.3 × 10- 3 Pa/ min。磁控溅射台常见真空故障有密封圈脏, 门阀波纹管漏气和真空计不准等。电子束蒸发台除了上诉故障外, 还有坩锅水冷密封件漏气和高压电极漏气等故障。

5、化学淀积和刻蚀设备检漏

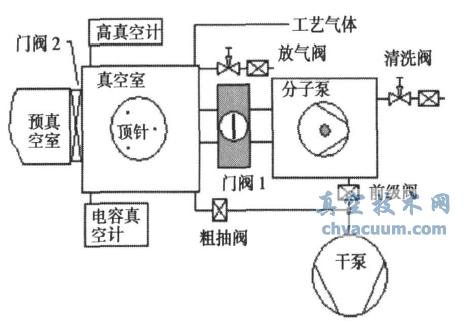

这类设备有PECVD, RIE, ICP 等。常涉及到特殊气体和特殊反应物, 其真空室比较小, 常使用分子泵抽高真空。现以某ICP 为例进行说明, 真空结构如图2, 图2 真空室约30 L。出现故障后, 做3 min静压检漏, 真空室压强上升率超过允许值1.3 × 10- 1 Pa/ min, 达到10 Pa/min。用He 检漏仪进行检漏, 发现真空室顶针下方的叠片可伸缩波纹管漏, 拆下该波纹管, 维修后装回, 检漏发现该处已恢复正常。但是启动设备进行静压检漏时发现真空室压强上升率为1 Pa/ min, 仍然大于允许值。继续检漏, 停了分子泵, 没有停干泵, 发现门封漏率达1.4 × 10- 8 Pa.m3/ s。停了干泵, 真空室压强由6.5 Pa很快上升到30 Pa, 显然有气体通过真空管道漏到真空室。打开粗抽阀与干泵相连的端口进行检漏, 漏率为2 × 10- 8 Pa.m3/ s, 因此维修了该阀, 但是再检漏没有通过, 只能更换该阀门。将与分子泵相连的清洗阀拆下, 喷He 检门阀1, 发现门阀1 漏率为5 × 10- 8 Pa.m3/ s。将清洗阀装回, 拆下门阀修理后装回, 门阀恢复正常。然后, 在维修模式下用干泵抽真空室和分子泵腔室, 在保证门阀两侧压差<1 × 103 Pa的情况下打开门阀1, 使真空室和分子泵腔室连通, 检测分子泵上的管道和阀门, 没有发现新的问题。

图2 ICP 真空结构

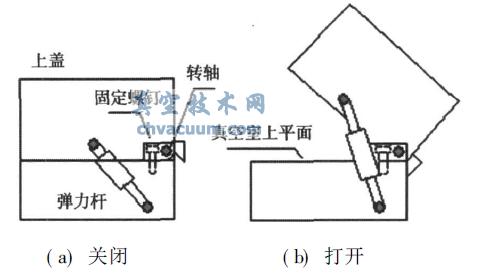

最后维修门封处的漏点。换门封密封圈, 漏率未见好转。仔细检查门封处的结构, 发现上盖有一个螺钉向下突出, 导致门封密封不好。但是将螺钉拆下比较困难, 因为这需松开上盖。上盖连有水冷管道, 限制了上盖移动范围; 上盖右侧通过转轴与真空室上平面相连, 同时上盖与真空室下方用弹力大的弹力杆顶着, 导致拆卸安装困难, 详情见图3。后来发现打开上盖, 弹力杆的弹力变得很小,这时方便拆装弹力杆; 松开两块档板后露出两个螺钉, 松开它们就可以松开转轴。就这样松开了上盖, 将下坠的螺钉向上拧紧, 再将上盖装好, 门封恢复正常。启动设备确认故障已修好。

图3 ICP 真空室

6、结语

半导体设备真空部分有许多部件, 如果一个部件漏率较大, 很容易导致高真空抽不上去。半导体设备的真空疑难故障大多是微漏导致高真空抽不上。真空检漏的难点是要重视操作的细节部分, 要有耐心。此外, 选择国产高真空计时要留有余地,否则将无法显示期望的高真空度。