基于SolidWorks和ANSYS的支架顶梁应力分析

针对支架顶梁的结构特点和性能要求,采用SolidWorks三维建模和ANSYS结构性能分析相结合的方法,用有限元结构分析方法模拟并获取了支架顶梁的应力分布数据,找出了其危险截面位于支架顶梁与立柱连接处附近,提出了优化结构性能的改进意见,为进一步分析支架顶梁的结构强度和优化设计提供了理论依据。

液压支架是煤矿综合机械化采煤工作面的重要设备,其主要作用是支撑和控制工作面顶板,隔离采空区,维护安全作业空间,以及推移工作面的采运设备。由于液压支架结构复杂,负载变化大,工作环境恶劣,有些部件在工作使用中经常因过载而损坏,给煤矿安全生产带来很大隐患。根据 GB 25974.1—2010《煤矿用液压支架 第一部分:通用技术条件》规定,液压支架在出厂前应进行强度试验,但因其试验只能检测有限点的应力状况,一些应力集中区域由于安装应变片困难而无法检测其实际应力大小。在此背景下,借助计算机有限元模拟技术,对液压支架的主要部件进行虚拟样机模拟试验,掌握总体及局部细节的应力状况,已逐渐成为强化试验检测手段,提高结构设计可靠性,提高产品开发效率的重要途径。笔者利用三维建模软件 SolidWorks 和大型有限元分析软 ANSYS,对支架顶梁进行三维实体建模及有限元应力分析,并在模拟的基础上,寻找其工作危险截面,对支架顶梁结构的设计优化和保证煤矿安全生产具有一定的理论指导意义和工程实际应用价值。

1、三维实体建模

支架为某公司的产品,顶梁是由各种钢板焊接而成的三维箱形结构,其与立柱的连接采用销轴铰接方式。笔者采用三维建模软件对支架顶梁进行实体建模。ANSYS 软件可建立简单的二维或三维物理模型,但对比较复杂的工程实际问题,其三维建模能力较弱。因此选择建模功能更加强大的 SolidWorks 软件对支架顶梁进行实体建模,然后再将模型数据导入ANSYS 软件中。

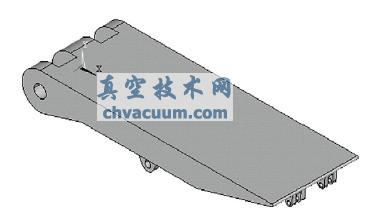

为了保证导入 ANSYS 后的模型能够正确有效且无变形,在 SolidWorks 建模时要注意保持实体特征的独立性,要求在创建实体特征时不能合并实体。此外,根据液压支架试验工况及支架顶梁受力情况,对支架顶梁进行结构简化,去掉对结构强度影响较小的侧板、圆角、倒角及小孔等辅助特征。模型创建成功之后,将零件图保存为 .xt 格式,并将模型数据导入ANSYS 软件。导入 ANSYS 后的支架顶梁三维实体模型如图 1 所示。

图1 支架顶梁三维实体模型

4、结论

利用SolidWorks和ANSYS 软件对支架顶梁进行三维实体建模和应力数值计算,得到了在Von Mises准则下的主应力分布,并得出以下结论。

(1) 利用SolidWorks和ANSYS 软件可方便地获取支架顶梁受载荷作用下的应力分布,找出其结构的危险截面,可以为支架顶梁的理论分析和实际应用提供参考依据。

(2) 从结果分析中可知,支架顶梁最大等效应力位置位于支架顶梁与立柱连接处。为了保证支架顶梁的可靠性,该位置应采用强度较高的钢材,如WH70高强度钢,其附近区域应选用先进焊接工艺和优质焊条。

(3) 借助计算机有限元模拟技术,对液压支架的主要部件进行虚拟样机模拟试验,掌握总体及局部细节的应力状况,可提前发现液压支架结构件的薄弱环节,有利于提出改进和优化措施。