变化油压冲击下火炮制退机唇形密封圈的动密封性能

研究制退机唇形橡胶圈在火炮高速发射时的动密封性能。分析唇形密封圈的工作原理,利用微观组织分析方法研究密封圈失效机制; 通过橡胶力学性能试验和拟合寻优,确定橡胶超弹性本构模型,利用ABAQUS 建立密封圈轴对称有限元模型; 通过ADAMS 仿真求解得到不同装药条件下制退机后坐速度、变化油压等参数,并综合考虑初始过盈量、摩擦因数、动密封速度等因素,分别对密封圈的安装、静密封和动密封等工况进行模拟; 根据密封圈失效准则,研究变化油压冲击作用下的唇形橡胶圈动密封性能,对研究和掌握火炮发射状态下唇形密封圈的寿命规律具有一定参考价值。

火炮发射时受高温、高压和强动载作用,系统工况复杂,使用环境恶劣,而且具有多体接触、多构件撞击的特性。制退机就是在火炮发射时提供液压阻力的一种特殊液压设备。制退机内有多种密封件,最常用的便是动密封唇形橡胶密封圈,其密封性能的好坏直接关系到火炮的射击精度和可靠性。针对密封圈的材料本构模型、失效形式、有限元仿真、密封性能和改进设计方面,许多学者做了大量的工作,但多集中于对O 形密封圈进行研究。唇形密封圈与O 形密封圈的工作原理、失效形式和使用条件并不相同。目前关于唇形橡胶圈的研究文献不是很多。文献利用密封原理,探讨了轴用Yx 形密封圈的形状尺寸,并对国内外轴用Yx 形密封圈的形状差异进行了对比分析。文献采用有限元方法对Yx 形液压密封圈的性能进行模拟,分析其失效的位置和模式,研究参数对密封性能的影响,提出了结构优化模型。文献对静密封条件下的Y 形橡胶密封圈进行了有限元分析,预测了Y 形密封圈可能出现裂纹的位置,总结了Y 形密封圈接触压力的变化规律。文献对自行设计的非标准件唇形橡胶密封圈进行了非线性接触有限元分析,对唇形密封圈在不同初始过盈量和油压下的变形与应力情况进行了分析研究。

从以上研究现状来看,目前还没有利用微观分析技术对唇形橡胶密封圈进行失效分析,对施加变化油压下的动密封情况进行有限元仿真和密封性能研究的报道。为此,本文作者以火炮制退机唇形橡胶密封圈为研究对象,结合微观分析技术、橡胶力学性能试验、动力学仿真和有限元分析方法,对唇形橡胶圈的密封性能进行了分析,从而为进一步研究唇形橡胶圈的寿命规律提供依据。

1、密封圈失效微观机制分析

1.1、密封原理简介

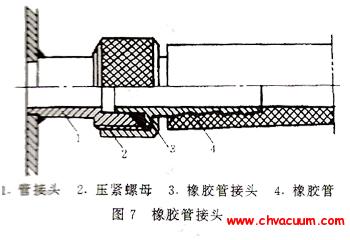

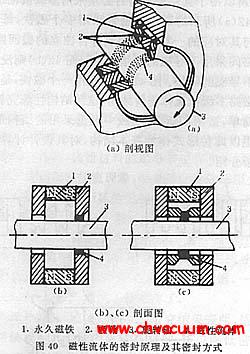

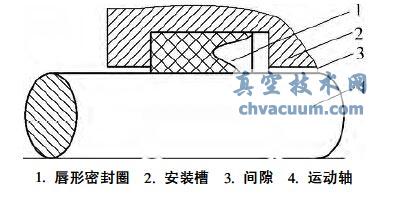

唇形密封圈依靠其张开的唇边贴于密封副耦合面。无内压时,仅仅因唇部的变形而产生很小的接触压力。在密封的情况下,与密封介质接触的每一点上均有与介质压力相等的法向压力,所以唇形圈底部将受到轴向压缩,唇部受到周向压缩,与密封面接触变宽,同时接触应力增加。当内压再升高时,接触压力的分布形式和大小进一步改变,唇部与密封面配合更紧密,所以密封性更好,这是唇形密封圈的“自封作用”。图1 为轴用唇形密封圈安装示意图。

1. 唇形密封圈2. 安装槽3. 间隙4. 运动轴

图1 唇形橡胶密封圈示意图

1.2、失效机制分析

本文作者研究的是丁腈橡胶唇形密封圈,其主要成分是丁腈-26 生胶( 由丁二烯和丙烯腈单体聚合而成) ,通过加入补强剂、硫化剂、增塑剂及防老剂等配合剂进行混炼,经过模具成型和硫化交联得到的橡胶材料。

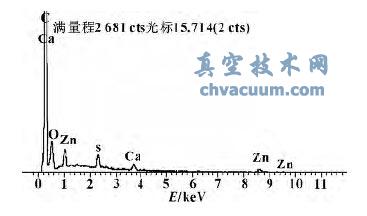

用INCA350 型能谱仪对橡胶材料进行能谱分析,元素测试结果如图2 所示。可以发现丁腈-26 生胶中存在大量内含物,最常见的为ZnO2、CaCO3和硫化物,这些内含物便是为了提高橡胶密封圈的性能,在制备过程中必须添加的配合剂。

图2 丁腈橡胶材料能谱图

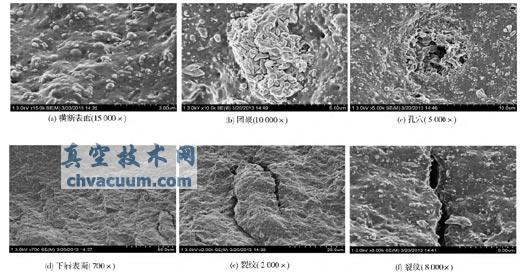

利用S-4800 型扫描电镜对唇形橡胶密封圈横断面和下唇部表面进行观察,如图3 所示。其中图3( a) 、( b) 、( c) 为密封圈横断面组织,从图3( a) 可看出,丁腈橡胶基体上均匀散布着很多填充颗粒,这是起到改善橡胶性能作用的配合剂成分。从图3( b)和( c) 发现,在丁腈橡胶基体上还存在少量的团聚物和孔穴。团聚物面积约为40 μm × 90 μm,Mathew等称之为橡胶球,孔穴直径为20 ~ 50 μm。这是因为丁腈生胶与各种配合剂在混炼过程中没有均匀混合或者在使用过程中受应力循环作用,部分填充物颗粒脱离基体,经过重组与合并,在基体某些部位出现

团聚和孔穴。图3( d) 、( e) 、( f) 为密封圈下唇部表面形貌,从图3( d) 中可以看到,由于下唇与运动轴之间的往复高速运动,造成下唇接触面磨损,表面凹凸不平,呈现鱼鳞状或山脊状,在这些粗糙表面上也分布着很多由填充物颗粒形成的团聚物。从图3( e)和( f) 中可观察到,在下唇根部还存在很深的裂纹。Le Cam 等[8]提出: 疲劳破坏大多是由于孔穴现象而引起的,而这些孔穴主要是由于氧化锌和胶体之间的剥离造成。文献通过研究得出,在应力载荷作用下,微小的填充物颗粒更易合并为大直径的团聚物,团聚物充当了裂纹的引发剂,促使材料化学键断裂更快,从而导致疲劳破坏加快。

图3 唇形橡胶密封圈SEM 图像

据此分析认为,从微观机制角度出发,唇形橡胶密封圈由于受到制备工艺条件的限制和工作时循环应力的冲击作用,促进了团聚物和孔穴的产生,从而引发密封圈表面硬化、龟裂直至产生深层裂纹。另外,恶劣的使用环境容易使杂质颗粒混入密封耦合面,运动轴与密封圈的长期反复相对运动,均容易造成密封圈唇部表面产生磨损,严重时将会发生油液泄漏。因此,严重磨损和生成裂纹是导致唇形橡胶圈密封失效的主要原因。

2、结论

(1) 通过材料微观分析技术,明确了唇形橡胶密封圈的失效机制,严重磨损和生成裂纹是导致唇形橡胶圈密封失效的主要原因。

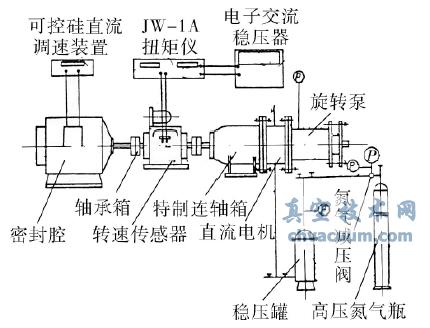

(2) 确定了丁腈橡胶采用Van der Waals 超弹性材料本构模型,建立了唇形密封圈轴对称有限元模型,利用火炮发射动力学模型和液压阻力方程,求解了不同装药号时密封圈的动密封速度和变化油压,明确了唇形密封圈的失效准则。

(3) 对唇形密封圈的安装、静密封和动密封进行了仿真模拟,并根据密封圈失效准则,对0# 和6# 装药时的动密封性能进行了分析验证,为探索唇形密封圈的实际寿命规律提供了依据和参考。