弹性液压往复密封的增效结构设计研究

针对弹性液压往复密封增效结构设计方法研究的不足,提出弹性往复密封的增效结构设计过程模型。通过对密封的使用工况分析,选择弹性密封的类型和材料;依据密封的操作运行参数,设计密封件的拉伸量、压缩率或过盈量、密封的间隙和精度; 根据密封的增效形状设计准则和材料设计准则,在基型基础上进行密封截面的变形设计和密封的延寿组合设计。某液压缸活塞杆的密封结构设计实例验证了该方法的有效性。

现代机械设备的发展,迫切需要结构简单、高效、安全、长寿命、无泄漏的往复密封装置。然而,密封装置的设计不合理造成的液压基础零部件的密封性差、容易漏油等问题一直是困扰国内液压基础零部件行业的关键问题。传统的密封结构设计都是基于经验,设计方案的密封性也只能通过昂贵的实验评估。近几年出现的基于有限元方法的往复密封力学性能和结构分析,为往复密封的优化设计提供了直观和快捷的方法。但往复密封的增效设计研究刚刚起步,文献对基于TRIZ 理论的液压往复密封改进设计方法和往复密封的增效技术进行了初步探索,并设计了一种自适应密封介质压力和自动补偿密封力的往复密封装置,但从理论上并没有提出一套系统的增效结构设计的方法。真空技术网(http://www.chvacuum.com/)认为往复密封的增效结构设计研究,可为密封设计人员提供密封增效设计的参考准则和可操作的设计方法指导,为我国液压密封件的设计提供理论依据,实现液压设备的高健康率、高安全率、高生产率和低能耗、低维修费,为企业创造良好的经济效益。

1、弹性往复密封增效结构设计过程

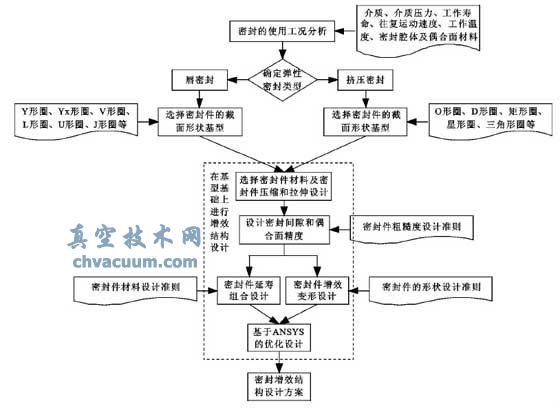

根据文献提出的弹性液压往复密封的增效设计准则,提出了如图1 所示的弹性往复密封增效结构设计过程模型。它是在液压往复密封的工况分析基础上,根据增效设计准则,对密封件的基型进行初步的增效结构设计,最后,通过有限元分析进一步进行增效结构参数优化。

密封的使用工况分析是对需要密封的流体特性、密封介质的压力、往复运动速度、工作环境温度、密封装置的使用寿命、密封腔体及其材料情况进行分析,确定密封的工作参数和环境参数,从而选择合适的密封件类型。密封的增效结构设计包括密封的间隙和精度设计、密封件的组合设计、密封件的截面形状设计和基于有限元分析的结构参数优化设计。

图1 弹性往复密封的增效结构设计过程

2、弹性液压往复密封的类型选择

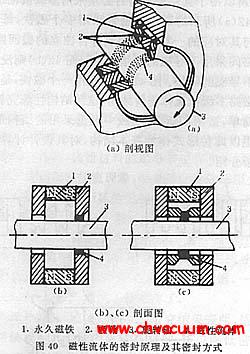

弹性液压往复密封属于接触式密封,安装时使其预先具有一定的压缩量,工作时在油压作用下,通过弹性变形改变密封偶合面间的接触压力实现自紧密封。

弹性液压往复密封件根据其工作原理可分为挤压型密封和唇形密封2 种形式。前者依靠初始安装时的预应力和施加的预压缩变形阻塞泄漏通道获得密封效果;后者则是依靠初始安装时的预应力,用其唇边紧贴密封偶合面阻塞泄漏通道获得密封效果,压力作用时,唇边进一步紧贴密封面增强密封效果。挤压密封根据截面形状不同有O 形圈、D 形圈、矩形圈、X形圈、H 形圈、三角形圈、T 形圈和异形圈等类型,主要用于压力不大的往复密封,该类密封件结构简单、所需空间小、动摩擦阻力小、价格低。唇密封根

据截面形状有Y 形圈、YX形圈、V 形圈、L 形圈、U形圈、J 形圈、鼓形、山形和蕾形等类型。除J 形圈和L 形圈用于密封压力低于1 MPa 的往复密封外,其他唇密封可用于高、中和低压往复密封,往复运动速度一般在0.15 ~0.5 mm/s 之间。该类密封摩擦阻力小、密封可靠、对磨损具有一定的补偿作用,应用广泛。

选择密封件时,根据密封的工作条件( 如工作压力与速度、工作环境温度) 和性能指标( 如泄漏量的限制和使用寿命) 及与流体的相容性选择密封件类型和密封件材料。

5、结论

(1) 针对传统的密封结构设计都是基于经验的设计,设计方案的优劣也只能通过昂贵的实验评估的缺点,提出了弹性往复密封的增效结构设计过程模型。确立了弹性往复密封增效结构系统化设计的内容,包括密封件的选型、密封件的压缩和拉伸( 或过盈) 设计、密封间隙和精度设计、密封截面变形设计和密封的延寿组合设计、密封的优化设计等。

(2) 应用某液压缸的活塞杆密封结构实例的设计过程验证了该方法的有效性。