气动真空发生器系统背压与抽吸性能的关系

针对气动系统中常用的真空发生器样机,采用有限体积法对真空发生器内部流场进行了数值计算,分析了背压不同时内部压力分布和吸入流速改变情况。以此为基础,测量系统背压升高时吸入流量变化量,绘制了背压与吸入流量关系曲线,提出了通过判断系统背压而防止逆流现象的方法。在真空发生器系统的设计和应用中,需要在理论计算的基础上,根据试验得出系统正常工作的背压范围,防止逆流现象,保证系统工作。

真空发生设备已成为农业自动化领域中重要的真空压力源,由其构建的真空发生系统被应用于水果采摘、食品加工等多个领域。在真空发生器系统中,排气侧易形成一定的背压, 依据管路气体流动原理,排气管路几何尺寸不合理会造成较大的阻抗作用;而消音器等降低音的元件,其内部填充的多孔介质也可能造成系统压力的升高。在生产实践中,随着背压升高,抽吸流量逐渐减小,直至发生逆向流动。徐海涛等分析了蒸汽喷射真空泵中混合流体压力对喷射系数的影响,探讨了激波产生的位置和流体的流动状况,杨燕勤等分析大气喷射器出口压力与引射流量的关系,预测了背压的轻微变化会引起喷射器性能的急剧下降。

结合气动系统的特点,需要在理论分析的基础上进行试验,为生产实践提供参考。笔者曾使用一维集中参数模型计算了吸入流量改变时真空发生器出口截面处的压力变化,但因为无法给出气体速度分布、压力分布、能量损失等信息,且不能对超音速射流波系等真实气体效应进行分析,难以揭示内在机理,存在较大局限性。为了分析出口截面处压力与吸入流量的关系,本文先从理论角度,采用有限体积法对真空发生器流场进行数值模拟,再从试验角度,测试背压升高时的吸入流量。

1、理论分析

1.1、气动真空发生器内部结构

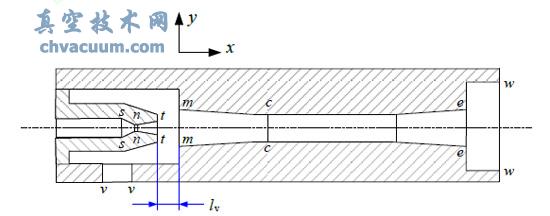

图1 气动真空发生器内部结构示意图

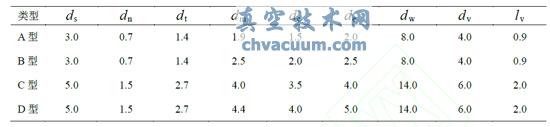

为了使分析结果具有一定的普遍性,选取2 组共4 种结构尺寸的真空发生器样机,其内部结构形状如图1 所示。其中,s、n 、t 分别对应LAVAL 喷管入口、喉部以及出口截面,m、c、e 分别为混流管入口、等面积段和出口截面。空气从v-v 处吸入,从w-w处排出。用l v表示拉瓦尔喷管与混流管的距离。这2 组真空发生器的喉部直径分别为0.7mm 和1.5mm。在同一组真空发生器中,混流管的内径亦存在差异,具体尺寸如表1 所示。根据其尺寸的不同,对4 种真空发生器样机进行了编号,分别为A、B、C、D。

表1 真空发生器内部结构尺寸参数

1.2、计算方法和网格划分

采用有限体积法离散控制方程建立真空发生器内部流动模型,网格划分如图2 所示。由于吸入流速远小于供给流速,简化吸入流侧向入口为环向入口,对称轴为图1 所示x 轴方向。供气口和排气口均采用压力边界条件,真空技术网(http://www.chvacuum.com/)假定壁面绝热。

图2 计算模型网格图

1.3、背压改变时流动情况

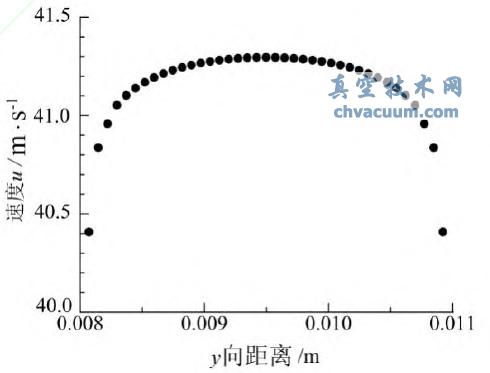

供给流入口压力设为0.6MPa(本文均指绝对压力),温度293K;吸入流入口压力101.3kPa , 温度293K;混合流出口压力由大气压开始逐点增加,并根据回流情况调整回流条件。为了考察混合流出口压力对吸入流速的影响,可以选取吸入流入口截面并观察吸入流速。针对A~D 共4 种类型真空发生器计算结果的共同规律,以D 型真空发生器为例进行分析。图3 反映了吸入流束入口截面各节点处沿y 向的速度。位于内壁面处的节点速度为0,其余节点速度如图3 所示。

图3 真空吸入口截面速度分布

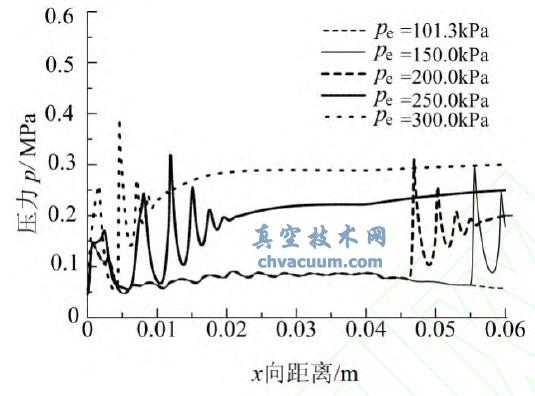

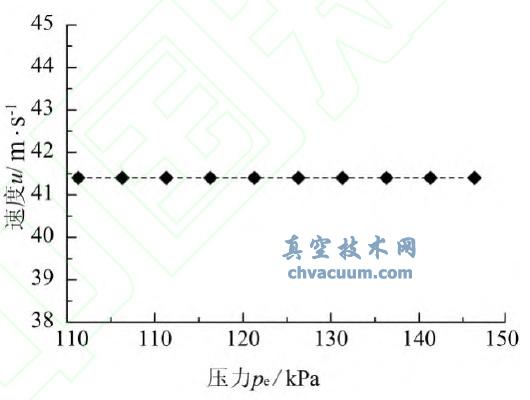

根据气动系统的特点,混合流束出口压力由101.3kPa 递增,数据点间隔50kPa。图4 绘制了混合流出口压力由101.3kPa 增至300kPa 时,混流管内压力沿x 向分布情况。当混合流束出口压力为大气压101.3kPa 时,混合流膨胀充分,压力变化平缓。当混合流束出口压力为101.3kPa ~146.3kPa时,吸入流束入口截面平均速度保持不变,如图5 所示。这是由于此时激波的影响范围仅在混流管出口截面附近,对吸入流束尚不产生影响作用,吸入流量保持不变。混合流束出口压力大于150kPa,混合流束在混合流管出口位置出现激波。随着混合流束出口压力增大,激波影响区域扩大,并逐渐向混流管入口方向移动。

图4 不同背压下轴向压力分布

图5 一定背压范围内真空发生器吸入口截面平均速度

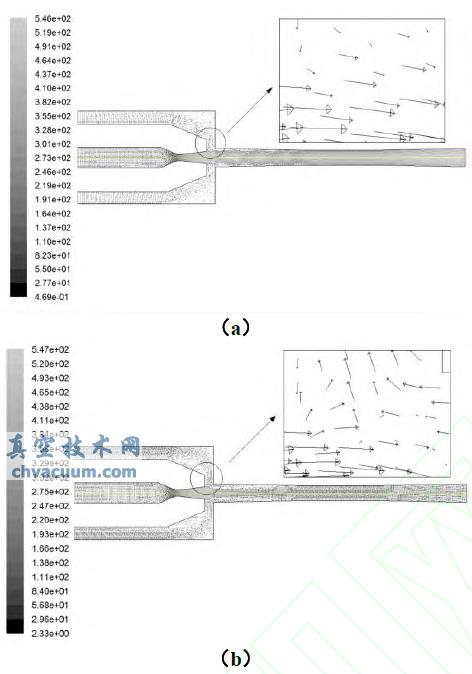

进一步提高混合流出口压力,激波影响范围扩大,混流管内压力明显升高,吸入流束的运动速度受到较大的影响。当混合流束出口压力为150~300kPa, 混流管内激波出现的位置位于入口截面m-m 与出口截面e-e 之间。随着激波出现位置从截面e-e 向截面m-m 移动,吸入流受影响程度逐步增强,吸入流速逐渐降低。图6 给出混合流出口压力分别为101.3kPa 和300kPa 时,吸入流速度矢量图。图中可见,混合流出口压力为101.3kPa 时,速度方向由吸入截面到混流管;混合流出口压力增至300kPa,由于混流管内流场改变,混流管入口截面附近出现强激波,压力急剧升高,速度方向改变,空气不再进入混流管。

图 6 真空发生器空气流动方向示意

(a) ps=0.6MPa,pe=101.3kPa正常抽吸速度矢量 (b) ps=0.6MPa,pe=300kPa逆流速度矢量

2、试验

2.1、试验回路

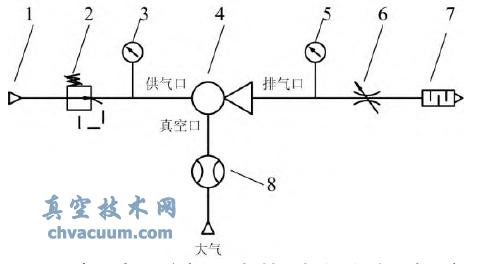

理论分析揭示出气动真空发生器系统背压与抽吸性能关系呈现以下特点:背压升高时,流量特性在较大的背压范围内保持不变,该范围内最大背压*pe 称作临界背压;背压继续升高,抽吸性能急剧恶化,当背压大于一定值时,吸入流束消失,发生逆向流动,记为peo 称作逆流背压。在实际气动系统中,元件的工作压力和气体流动情况受回路节流条件以及气体状态参数的影响,为了验证理论分析结果并为应用提供参考,需要基于气动真空发生器回路进行测量和分析。实验装置如图7 所示,待测真空发生器的进气口连接压缩气源,排气口连接节流回路,真空口连接

流量计,环境温度291K,湿度38%。流量测量采用QFS-100 型快速层流式流量计,实现低阻抗双方向的快速测量。供气压力0.6MPa。通过调节排气侧节流阀的流通面积,可设定不同的背压。由于选定的流量传感器可以测定正、逆2 个方向的流量,随着背压的升高,图7 中流量计可知实时吸入流量的大小和方向,绘制出背压与吸入流量关系曲线。

图7 真空发生器系统背压与抽吸性能关系测试平台

1-气源;2-调压阀;3-供给侧压力传感器;4-真空发生器;5-排气侧压力传感器;6-节流阀;7-消音器;8-快速层流式流量计

2.2、试验结果

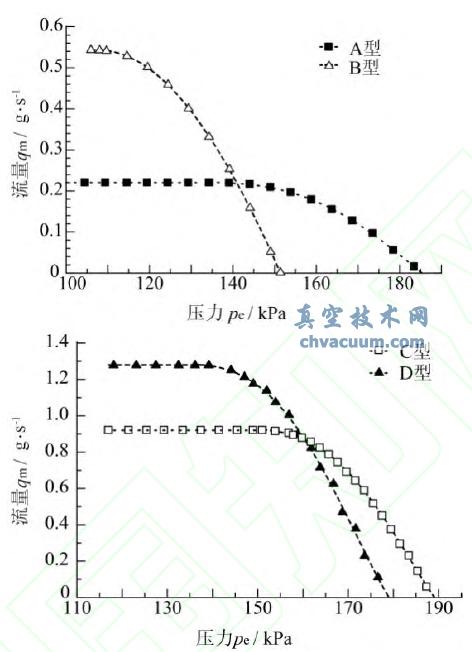

根据试验结果,图8 表示真空发生器背压与吸入流量的关系。对试验4 种型号真空发生器样机,背压与吸入流量关系试验曲线具有共同的特征:背压小于临界值 *pe 时,吸入流量为一稳定值;背压大于*pe 时,随着背压的升高,吸入流量逐渐减小。吸入流量为0时的背压称为逆流背压peo。试验真空发生器的逆流背压分别介于150kPa~190kPa 之间。由此可见,临界背压*pe 和逆流背压peo是保证系统正常运行的重要参数,根据真空发生器内部流动状态及吸入流量大小而界定。要使真空发生器产生抽吸作用,系统背压必须小于逆流背压peo。要得到最佳抽吸效果,系统背压必须小于临界背压*pe。

图8 真空发生器系统排气侧压力不同时抽吸性能测试结果

2.3、比较和讨论

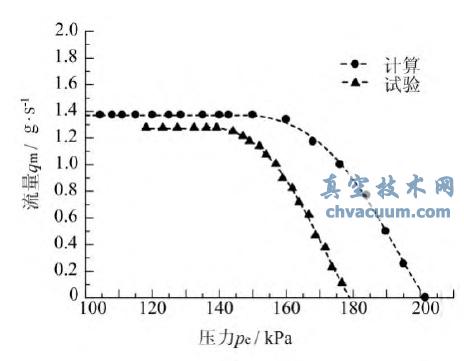

图9 为D 型真空发生器有限体积法计算结果和试验结果比较。其中,吸入流量依据吸引流入口截面的平均速度计算,气体密度近似取为理想气体在标准状况下的密度,入口截面为圆形截面,几何尺寸取表1 所示的测量值。由于背压的存在,排气流膨胀不充分,遇到排气回路节流元件速度增加。假设气体排出真空发生器后流动等熵,压力表处静压由当地速度和密度计算得出。由于实际气动系统中排气侧背压大于大气压,所以试验背压从110kPa 递增。比较计算和试验结果,试验吸入流量小于计算值,说明试验中摩擦损失大于理论计算中的取值。受真空发生器内部流道表面机械加工精度、流量计流阻等因素影响,以及实际系统中管道形状、节流元件构造以及环境参数等诸多因素制约,试验中临界背压*pe 和逆流背压Peo均小于计算结果,偏差量为10%左右。因此,在设计气动真空发生器系统时,需要在理论分析的基础上进行试验,通过判断真空发生器系统背压而防止逆流现象。

图9 计算与试验结果的比较

3、结论

(1) 临界背压*pe 和逆流背压peo是保证系统正常运行的重要参数,根据真空发生器内部流动状态及吸入流量大小而界定。

(2) 要使真空发生器产生抽吸作用,系统背压必须小于逆流背压peo。要得到最佳抽吸效果,系统背压必须小于临界背压*pe。因此,判定某型真空发生器在一定供给压力条件下*pe 和peo对系统设计至关重要。

(3) 设计真空发生器系统时,先通过理论模型预估临界背压和逆流背压,并进行试验验证,能有效防止逆流现象发生。