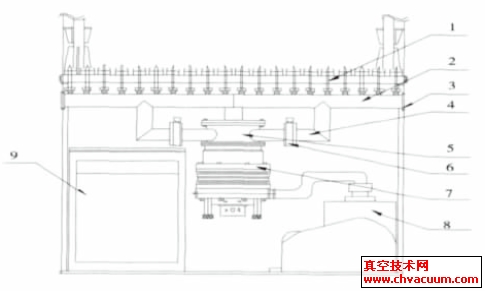

磁悬浮分子泵的振动抑制(2)

3.2、叶片振动抑制

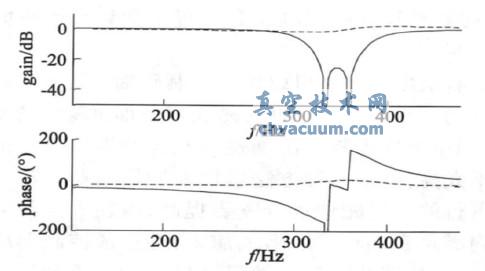

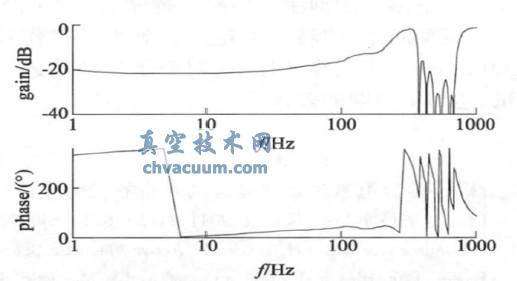

由于分子泵叶轮形状复杂,存在很多叶片,这些叶片厚度较薄,模态频率较低,会影响到磁轴承的稳定性。经计算分析并与试验结果对照,需要考虑的叶片模态频率约为330、370 及730Hz。这几个叶片模态可以被转子同频振动或其高次谐波所激发。为应对这些叶片模态振动,可在控制器中继续加入与前边抑制弯曲模态类似的陷波器。但对于330 Hz 附近的模态振动,这不是一个好的选项。在此处加入陷波器,会显著影响控制器在330 Hz 以下频段的相位超前特性。假定加入图5 伯德图中实线所示的陷波器来抑制330 Hz 的叶片振动,尽管可以显著降低330 Hz 附近的控制器增益,却同时影响了中低频段的相位,比如在175 Hz 附近,带来约17b的相位滞后。这会给高速下转子章动的抑制带来大的负面影响。当转子转动频率到达400 Hz,其章动频率约175 Hz。

图5 330 Hz 整形滤波器伯德图

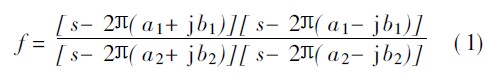

因此,换用另外一种二阶滤波器来抑制330 Hz的叶片模态,其传递函数如式(1) 。其伯德图如图5中虚线所示。此滤波器可改变控制器330 Hz 附近的阻尼特性,同时不会给330 Hz 以下的相位特性造成大的影响。

3.3、220 Hz 模态振动抑制

尽管没有完全了解220 Hz 振动模态产生的原因,试验结果显示,它对控制器220 Hz 附近的增益很敏感。如果增益不够小,无论控制器在220 Hz 频率附近的相位特性如何,均难以对其进行抑制。因此,要抑制此模态振动,关键在于满足相位要求的情况下,尽量减小控制器220 Hz 附近增益,同时不破坏对其它模态振动的抑制。

由于转子运行于400 Hz 时,其章动频率约175Hz,对220 Hz 模态振动的相位整形措施必须充分考虑对章动阻尼造成的额外影响。实际上,在最终的控制器设计中模态振动抑制、章动与进动抑制需要同时考虑,谨慎折中。

3.4、章动与进动抑制

通常,PID 控制器可以为磁轴承转子系统提供基本的控制器性能。但PID 控制器难以满足高速下强陀螺效应转子的稳定性要求。当在分子泵磁轴承上应用简单的PID 控制器,磁轴承在低速下工作稳定,但随着转速上升,转子章动、进动会失稳。原因是,当转子转速上升,其进频率不断下降,最终进入控制器积分单元起主导作用的频段,相位稳定条件被完全破坏; 另外,高速下,陀螺效应导致章动频率显著升高,过高的章动频率处,依靠PID 控制器难以有效提供抑制章动所需的相位超前,尤其对于分子泵这种磁轴承带宽有限的应用,轴承尺寸、电流大小、磁轴承线圈两端电压高低等都受到真空环境等的限制。

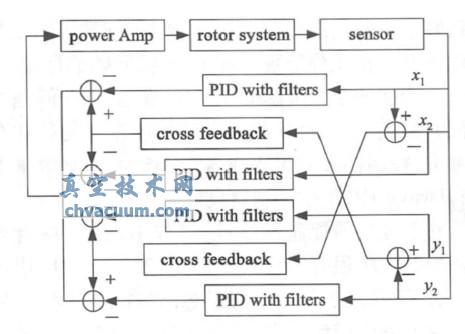

有很多种方法可以用于抑制磁轴承转子的章动和进动。一个直接的办法是通过添加更复杂的滤波器,调整PID 控制器的增益与相位特性。当转子转速不太高,通过这种方法增加控制器增益和阻尼比是可行的。但磁轴承带宽要提高,以在大的频率范围内满足章动与进动阻尼需求,会造成控制器增益过高,导致那些阻尼不够强的转子或结构的振动模态被激发出来。当转子转速足够高,其进动频率会接近于0,而章动频率显著上升,此时仅仅依靠局部通道分散控制器的参数调整来抑制它们非常困难。交叉反馈控制方法因其对转子模型有很好的适应性,并且实现简单,因而在强陀螺效应转子的磁轴承控制中应用广泛。交叉反馈控制的结构见图6。由于转子轴向运动可视为与径向运动解耦,这里未加考虑。交叉反馈控制是通过在仅含局部PID 控制通道的分散控制结构基础上,添加含特定相位整形滤波器的交叉反馈通道实现的。它可以削弱陀螺效应对转子的影响,并增加章动与进动阻尼。

图6 交叉反馈控制器结构

对于陀螺效应明显的刚性转子,交叉反馈通道可以通过简单的两个符号相反的一阶低通滤波器( 抑制进动) 与一阶高通滤波器( 抑制章动) 构建。但对于存在复杂动力学特征的分子泵转子,在进行交叉通道传递函数设计时,对220 Hz 模态及叶片模态等的影响需要一并考虑。

最基础的交叉通道传递函数见式(2) ,其结构类似PID 控制器。k cl为低通滤波器增益,k ch为高通滤波器增益,它们符号相反; Tlp 为低通滤波器时间常数,Thp为高通滤波器时间常数,这两个参数保证低通滤波器的作用范围远离高通滤波器的作用范围。

kcl/ ( Tlps+ 1) + kchs / ( Thps+ 1) (2)

基于式(2) 的传递函数,为了防止对220 Hz 模态及叶片模态造成负面影响,额外加入了一些整形滤波器,目的是在保证控制器对章动的相位超前的前提下,减小交叉反馈通道在220Hz 附近及叶片模态频率附近增益。最后,添加的是一个陷波器及一些与式(1) 类似的滤波器,具体参数会根据试验结果进行修正。

4、最终的控制器

结合前边讨论的控制器调整措施,可获得最的控制器,其效果通过试验进行检验。由于此分子泵转子的质心基本与上径向磁轴承中心重合,所关注的这些模态在上径向磁轴承处振动很小,反之,上径向磁轴承传递函数特性对它们的影响也很小。在实际的控制器中,前边所讨论的这些振动模态的抑制基本通过下径向磁轴承进行,因此相位整形滤波器主要添加到了下径向磁轴承控制器中。

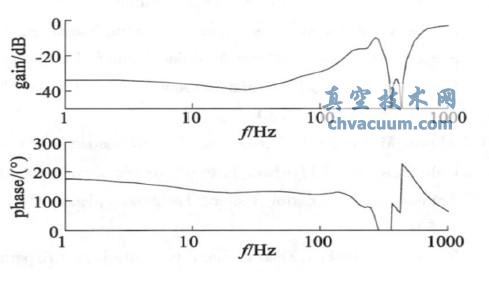

图7 中,给出了磁轴承控制器x 2 方向局部通道的伯德图( y 2 方向相同) 。可看到,在确保适度的控制器相位超前的前提下,控制器220 Hz 附近的增益被有意调低了,而叶片模态及弯曲模态频率附近的控制器增益被显著压低。

图7 x2与y2 局部通道控制器伯德图

交叉通道的传递函数见图8,在保证针对转子章动的适度相位超前的前提下,其220 Hz 附近增益也有意调低了。而交叉通道对叶片模态的影响通过陷波器消除。

图8 交叉反馈通道伯德图

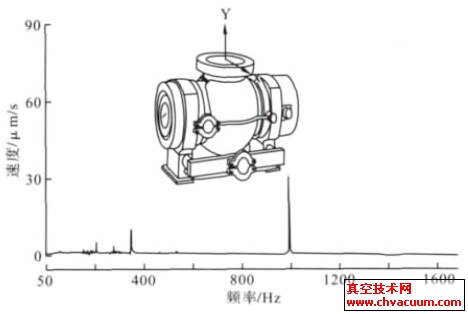

5、振动试验结果

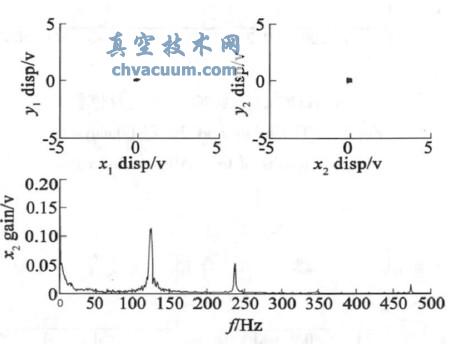

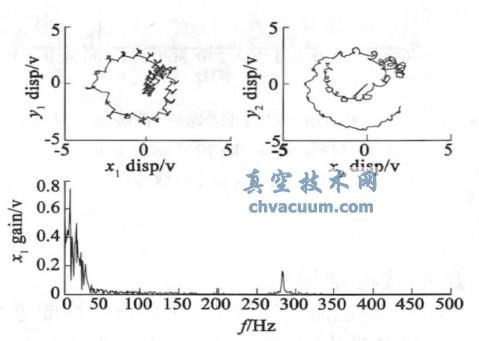

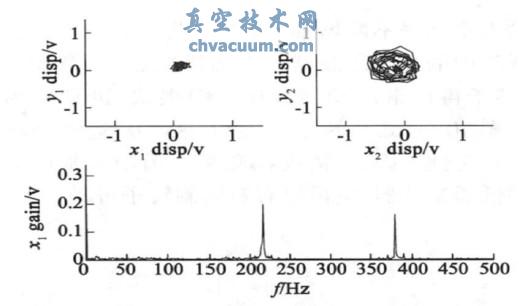

如前边讨论过的,转子陀螺效应会对磁轴承稳定性造成显著影响。当控制器仅由局部通道传递函数构成,随着转速上升,它无法为转子章动与进动提供足够阻尼。图9 显示,当转子运转到237 Hz,位移频谱上章动峰不断增加,很快将造成失稳。而当交叉通道中的高通滤波器被添加进控制器,章动被抑制,转子得以继续稳定升速。但很快,进动成为问题。图10 显示,当转子运转到283 Hz,进动破坏了转子稳定性。因而,需要在交叉通道中添加应对进动的低通滤波器,它可以有效抑制转子进动。

图9 237 Hz 时磁轴承轴心轨迹及位移频谱

图10 283 Hz 时磁轴承轴心轨迹及位移频谱

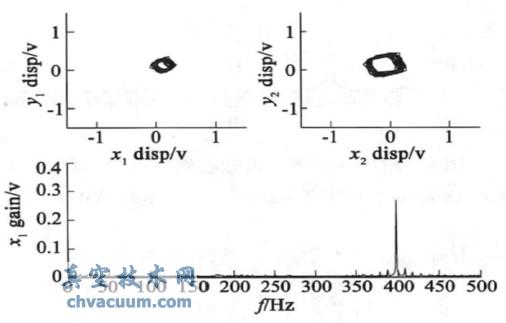

章动与进动被抑制住后,转子运行到380 Hz,如果控制器没有针对220Hz 模态采取措施,相应的模态振动会显著增长,如图11 所示。图中,220 Hz 模态的振动谱峰已经超过转子同步振动谱峰,磁轴承很快将彻底失稳。应用图7 和图8 对应的最终控制器后,转子有效抑制了各种模态振动,成功升速到24000 r/ min,并稳定运行。对应的轴心轨迹及频谱结果见图12。

图11 380 Hz 时磁轴承轴心轨迹及位移频谱

图12 24000 r/ min 时磁轴承轴心轨迹及位移频谱

6、真空试验结果

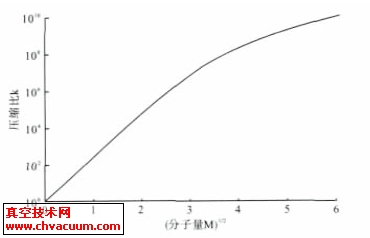

分子泵到达额定转速后,对其基础性能进行了测试,测试条件为:24000 r/min,冷抽,胶圈口。主要测试结果见表2,所得结果达到了项目预期效果。

表2 磁悬浮分子泵真空性能

7、结论

磁悬浮分子泵中存在复杂的振动模态,影响了系统的稳定性。这些模态包括弯曲模态、叶片模态、转子章动与进动,还包括220 Hz 的耦合模态等。针对这些模态的特性,精心设计控制器,可以保证高速下系统的稳定性。试验结果证明了控制器的效果。陀螺效应的问题可以借助交叉反馈控制解决,而叶片模态、220 Hz 耦合模态及转子弯曲模态振动可以通过相位整形方法抑制。最终的控制器可以同时应对这些振动问题,使转子稳定运行到设计工作转速24000 r/ min。在工作转速下,对分子泵性能进行了测试,达到了预期的效果。