大型养路机械泵驱动齿轮箱脱挂PLC控制方案研究

文章通过对捣固系列泵驱动齿轮箱的脱挂分析,采用PLC 控制解决方案,对泵驱动齿轮箱的脱挂过程进行程序控制设计。引用状态机程序设计理论,将其控制过程进行状态划分、状态编码。分析各状态之间相互转移条件,采用各状态时的时间控制解决方案,对泵动齿轮箱在各状态时脱挂电磁阀控制分析。

随着大型养路机械的发展,各种新型的,更加复杂的养路机械引进和国产化。整车控制机构的不断增加,要求的液压泵越来越多,随之体积也越来越大,因此先前采用的液力变矩器(ZF)上安装液压泵的方式已经不再采用。相反在齿轮箱上集中安装泵的方式也越来越受动力传动设计师的欢迎。然而随着控制机构的复杂化、液压泵也随之增多,泵驱动齿轮箱体积也随之增大。为了减少修理的机率,延长齿轮箱寿命。而其中齿轮箱脱挂齿端面的损伤、损坏是导致主齿轮箱重复修理的重要原因。保护齿轮端面不受损坏成了文章研究的主题。因此文章提出了泵驱动齿轮箱脱挂PLC 控制解决方案。

1、泵驱动齿轮箱脱挂原理分析

1.1、机械脱挂原理分析

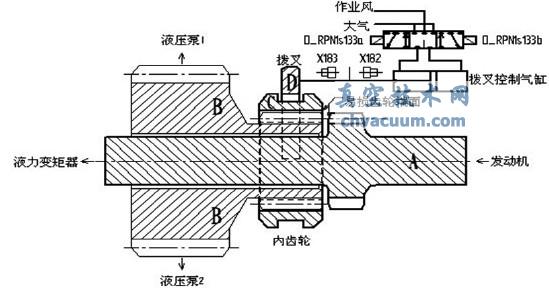

现在的大型养路机械中,泵驱动齿轮箱动力传递及脱挂机械控制如图1 所示其中动力传动主要有两路组成:一路为发动机→A→液力变矩器。另一路为发动机→A→C→B→液压泵。图中C 为内齿轮,在拨叉D 的控制下可左右横向移动。拨叉D 控制气缸受风控电磁阀控制,电磁阀D_RPN1s133a 得电, D_RPN1s133b 失电时,内齿轮C 在拨叉D带动下向右移动进行挂档。挂到位时接近开关X182 产生。电磁阀D_RPN1s133a 失电,D_RPN1s133b 得电时,内齿轮C 在拨叉D 带动下向左移动进行脱档。脱档到位时接近开关X183 产生。

图1 泵驱动齿轮箱动力传递及脱挂机械控制简图

1.2、泵驱动齿轮箱脱挂I/O 分配

为了清晰阐述PLC 控制下的泵驱动齿轮箱脱挂控制, 将齿轮箱脱挂控制所需用到的变量进行名称定义、地址分配、数据类型定义。见下表1:

表1 泵驱动齿轮箱脱挂变量表

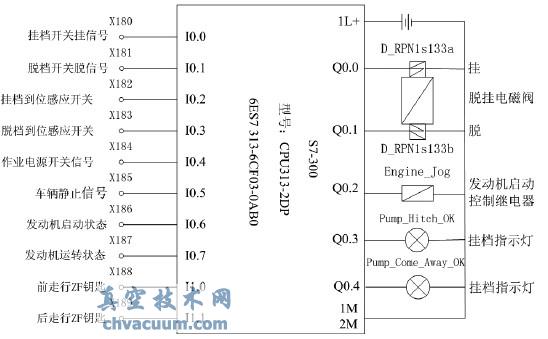

1.3、泵驱动齿轮箱脱挂PLC 硬件设计

根据I/O 的统计表,整个脱挂系统共有10 个输入点,5 个输出点。经过多种选型方案比较, 决定选用西门子S7-300PLC 紧凑型CPU 作为控制单元,型号:CPU313-2DP,订货号:6ES7 313-6CF03-0AB0 完全可以满足该系统控制要求和以后系统软硬件升级的要求,硬件配置及控制系统如下图2。

图2 硬件配置及控制系统

2、泵驱动齿轮箱脱挂控制理论

当泵驱动齿轮箱挂档条件满足时, 将齿轮箱脱/挂开关旋到挂档位。齿轮箱挂档电磁阀得电开始挂档,定时器T41 开始定时。T41 时间到,如果挂上,齿轮箱挂档电磁阀保持得电,直到挂档条件不满足或选择了脱档。如果T41 时间到仍未挂上,齿轮箱挂档电磁阀失电,脱档电磁阀得电。脱档到位后定时器T42,T43(T43>T42)开始定时,同时产生发动机点动控制信号Q0.2,使发动机曲轴短暂运转。T42 时间到,复位发动机点动控制信号Q0.2,发动机曲轴停止转动。T43 定时时间到,挂档电磁阀又重新得电,再次挂档。未挂上档时,重复上述动作。即:未挂上档→脱开挂档→复位发动机点动控制信号→再次挂档,设置为3 次循环后还未挂上时,停止挂档动作,并输出挂档失败指示M90.3。

3、泵驱动齿轮箱脱挂程序控制设计

3.1、脱挂状态定义及编码

根据齿轮箱挂档过程,将其按状态划分,可分为初始态、挂档态及脱档态,状态编码如下表2 所示。主齿轮泵脱挂状态编码

表2 泵驱动齿轮箱脱挂状态编码表

为说明表达式的关系,文章所用到的符号“*”定义为逻辑与,符号“+”定义为逻辑或,符号“-”定义为逻辑非.由上表可得出各个状态表达式:

G1A=(-M_gear1)* (-M_gear2) G1B=(-M_gear1)*M_gear2 G1C=M_gear1*(-M_gear2)

3.2、脱挂状态转移条件分析

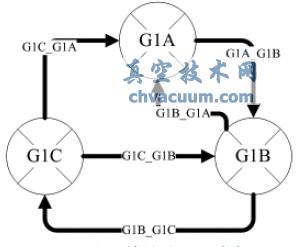

根据齿轮箱挂档理论,状态划分。分析各状态转移情况,由此得出主齿轮泵挂档状态转移图,如下图3 所示。

图3 驱动齿轮箱挂档状态转移图

状态转移条件分析:

表达式:G1A_G1B=G1A*Work_Ready*Engine_Stillstand*X185*(-X182)

*(X180+Engine_Stillstand(N))

G1B_G1A=G1B*((-X182)*(-Work_Ready)+X181*X185+(-X184))

G1B_G1C=G1B*Pump_Hitch_Delay*(-X182)

G1C_G1B=G1C*Pump_Come_Away_Delay

G1C_G1A=G1C*((-Work_Ready)+X180+Pump_Failing)

3.3、作业启动准备信号

车辆禁止时,关闭前后司机室机械走行钥匙开关,打开作业电源开关。即作业启动准备好。

表达式:Work_Ready=X185*X184*(-X188)*(-X189)

3.4、发动机静止程控信号

如果在10S 内未收到发动机启动状态指示信号X186 和发动机运转状态指示信号X186 时,复位发动机静止状态监测信号(即:发动机处于静止状态)。如果发动机在启动状态或运转状态时,未收到挂档到位信号,有挂档开关信号或是收到挂档到位信号,有了脱档开关信号,都将发动机静止状态监测信号置位。

表达式:Engine_Stillstand=(X180* (-X182)+X181*X182)* (X186+X187)

T40=(-X186)*(-X187)

Engine_Stillstand(N)=Engine_Stillstand 下降沿

3.5、发动机点动控制

G1C 态, 收到脱档到位信号X183 时, 发动机点动定时器和脱档到位定时器开始定时。且在未收到挂档失败信号和发动机点动定时器定时未结束时,输出发动机点动信号。发动机点动定时器定时时间到复位发动机点动信号,发动机停止转动。为了保证齿轮箱再次挂档时,确保发动机已停止转动,脱档到位后启动的定时器定时时间要比点动定时器定时时间稍长,定时时间到状态转移。

表达式:Engine_Jog =G1C*X183* (-Engine_Jog_Delay)* (-Pump_Failing)

Engine_Jog_Delay=G1C*X183

Pump_Come_Away_Delay=G1C*X183

3.6、泵驱动齿轮箱挂档计数

收到挂档信号,挂档失败信号及发动机程控停止任意信号上升沿时,计数位清零。每收到一次发动机点动信号,计数位加1. 计数位的值等于3 时,输出主齿轮泵挂档失败信号。

表达式:(X180+Pump_Failing+Engine_Stillstand(N))上跳沿Pump_Hitch_Degree=0;

Engine_Jog 上跳沿Pump_Hitch_Degree=Pump_Hitch_Degree+1M90.3=(Pump_Hitch_Degree=3)

3.7、泵驱动齿轮箱挂档阀输出

G1B 态:复位发动机程控停止信号,挂档阀得电,挂档定时器开始定时。G1A 态:无脱档开关信号,收到挂档到位信号时,挂档阀得电。挂档电磁阀得电,收到挂档到位信号,挂档成功指示灯亮。

表达式:Q0.0=G1B+(G1A*(-X181)*X182)Pump_Hitch_Delay=G1B

Q0.3=Q0.0*X182

3.8、泵驱动齿轮箱脱档阀输出

G1C 态:车辆处于禁止状态时,脱档阀得电。G1A 态:车辆处于禁止状态时,收到脱档开关信号X181,脱档阀得电。或是在未收到挂档到位信号X182 下, 没有脱档到位信号X183 或作业启动信号准备好时,脱档阀也得电。脱档电磁阀得电,收到脱档到位信号X183,脱档成功指示灯亮。

表达式:Q0.1 =X185* (G1A* (X181 +(-X182)* ((-X183) +Work_Ready))+G1C)

Q0.3=Q0.1*X183

4、结束语

主齿轮泵脱挂是大型养路机械动力传动系统中一个重要组成部分。“合理的、安全的、智能化的”脱挂电气控制系统及脱挂理论,将大大提高主齿轮箱的寿命。降低主齿轮箱的维修成本,尤其利用PLC 控制方案, 状态机编程原理及文章中的主齿轮泵脱挂控制理论更能简单、合理、有效地解决主齿轮箱分配泵离合器脱挂转换问题。准确描述问题控制过程有助于状态的合理规划。状态划分、状态编码、状态转移方式的运用更能使PLC 程序设计合理化、规范化。使问题变得简单化、清晰化。