干式罗茨真空泵吸气级内流动的瞬态模拟

基于动网格方法建立了干式真空泵罗茨型吸气级的三维瞬态数值计算模型。模拟结果与抽速曲线对比,入口压力为1000Pa时误差为11.5%,100Pa时误差为34.2%,表明计算流体力学(CFD)方法不适用于入口压力较低及极限真空时真空泵内的流动研究,但在入口压力较高时具有较好的数值精度。

由于干式真空泵的主要设计问题多集中于入口压力较高,负荷较大的运行工况,应用CFD方法研究干式真空泵的流动特性具有实用价值。文中计算了真空泵的性能参数,分析了泵腔内的流动现象和流场的主要特征。

干式真空泵作为核心装备广泛应用于半导体产业、太阳能电池制造、化工、制药等重要行业,其研发和生产越来越受到重视。干式真空泵有多种结构形式,其中主要有多级罗茨式、多级爪式、组合式(罗茨+爪型)和螺杆式等,抽气过程中气体的温度和压力存在复杂的变化。目前,除制造装配要求精度高、加工难度大等制约因素外,设计理论也亟待提高,如转子热变形及对间隙的影响、空气动性噪声的产生与控制、颗粒物的抽除及在腔内的运动等问题都值得深入分析,因此,对泵腔的流场进行研究具有重要意义。

近年来,计算流体力学(CFD,Computational Fluid Dynamics)发展迅速并被应用于流体机械内部流场的研究。在真空技术领域也不断有CFD的应用成果被报道,Boulon和Cheng等研究了复合分子泵Holweck排气级和涡轮增压泵内的流动模拟问题;Wang等对不同运转条件下蒸汽喷射泵的性能进行了数值计算,真空技术网(http://www.chvacuum.com/)发布此是文以多级干式真空泵的罗茨型吸气级泵腔为研究对象,基于CFD通用软件ANSYS-CFX并采用动网格方法对泵内的瞬态流动进行了数值计算,讨论了CFD方法的适用性,分析了气体的流动现象和流场分布,为进一步研究干式真空泵内的物理过程和理论问题进行了有益的尝试。

1、物理模型和数值模拟

1.1、物理模型

多级干式真空泵内的流动状态比较复杂,除粘滞流外,在直排大气的排气级可能出现湍流,而在压力较低的吸气级泵腔的狭小间隙内,可能存在滑移流、过渡流甚至分子流态。气体流态判别依据由分子平均自由程和几何特征尺寸决定的克努森数Kn,通常CFD方法适用于分析湍流、粘滞流,在滑移流的模拟中也有成功的算例,而在Kn>011的过渡流或分子流时,由于Navier-Stokes方程基于的连续性假设不再成立,理论上不适用。在高真空稀薄气体的模拟中主要采用直接蒙特卡罗(DSMC,Directsimulation Monte Carlo)方法,但随着压力升高,分子间碰撞频率迅速增加需要巨大的计算资源支撑,计算效率较低。值得注意的是根据克努森数Kn选择CFD或DSMC方法并没有明确的界限。基于以下事实:

(1)多级干式真空泵中克努森数较大的分子流和过渡流最可能出现在压力较低的吸气级泵腔间隙处,泵内其它大部分流动空间Kn较小。

(2)由于吸气通道流导较大,多级干式真空泵的吸气级最好选择罗茨型泵腔。

(3)多级干式真空泵泵腔几何空间及容积变化过程复杂,整体建模存在一定困难。

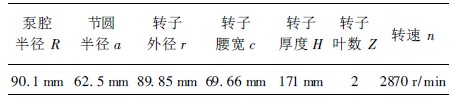

本文采用CFD方法并以一实际干式罗茨真空泵的吸气级泵腔为对象展开研究,其主要设计参数如表1所示。

表1 主要设计参数

根据以上数据,转子与泵腔内壁的设计间隙为0.25mm,转子与转子在轴心连线上的啮合间隙为0.32mm。

1.2、动网格方法

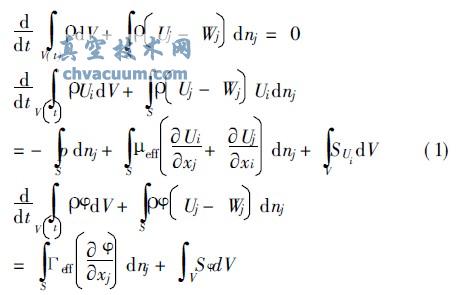

罗茨转子型线复杂,转动时泵腔的容积和形状不断变化,需要采用动网格方法建立模型。CFX中直角坐标系下动网格的积分形式守恒方程为

式中,Q为流体密度;U为流体的速度;W为控制体边界移动速度;Leff为包含湍流粘度的粘度系数;„eff为包含湍流扩散的扩散系数;U为标量,如单位质量工质的焓值或内能;SU、SU为源项;dn为表面的外法向量;i,j代表直角坐标系中的坐标轴。动网格求解应满足几何守恒律(GCL,Geometric Conservation Law),控制体积的时间导数可由式(2)计算

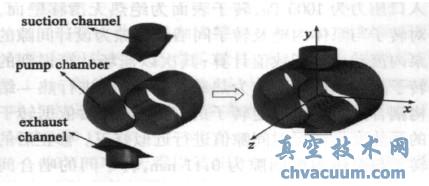

图1 流动区域和计算网格

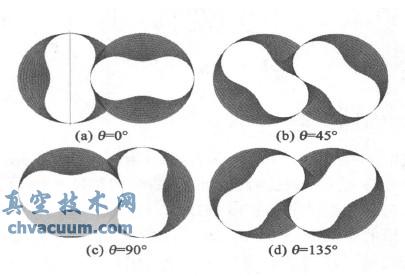

如图1所示,将罗茨泵腔的流动区域划分为吸气通道、泵腔和排气通道三个部分,然后通过交界面方法组成整体模型。其中吸排气通道采用四面体网格,分别生成网格节点38349个和37050个;网格运动发生在泵腔区域,该区域生成六面体O型计算网格,共生成节点96880个。运动时保持节点Z方向的坐标不变,按罗茨转子运动规律控制改变节点X和Y方向的坐标,通过网格变形推动工作腔形状的变化。罗茨转子与泵腔内壁区域的网格运动按罗茨转子运转规律通过计算得到。改变节点X和Y坐标时,控制节点的移动方向沿泵腔半径方向且节点之间的距离均匀变化,以提高变形后的网格质量。两转子间的啮合区域变形复杂,很难通过计算确定更新后的节点坐标,所以本文首先在不同转动角度下建立啮合区域的几何模型并划分网格,获取与转动角度对应的啮合区域网格节点坐标数据,然后在模拟时根据旋转角度对啮合区域的节点坐标进行更新。图2是转子转过不同角度时X-Y坐标面某平行平面上的网格(左侧转子逆时针旋转并取其型线长轴与Y向平行时为0b)。

图2 X-Y坐标面某平行平面上的网格

结论

(1)应用动网格方法建立了干式真空泵罗茨吸气级内流动的瞬态模拟模型,针对泵腔间隙接近0.1mm的实际机型,在入口压力为100和1000Pa时,与抽速曲线对比CFD数值结果的误差分别为34.2%和11.5%。

(2)CFD方法难以适用于入口压力较低及极限真空时干式真空泵内的流动分析,但在入口压力较高时具有较好的数值精度,具体应用中可依据工程实际允许的精度要求确定适当的入口压力范围。

(3)模拟计算了真空泵的性能并对其内部的流动现象进行了分析,指出罗茨型泵腔内存在位置、大小和强度不断变化的旋涡流动,并给出了泵腔内温度分布的变化。

本文的研究结果有待结合工程实践进一步检验和完善,其对干式真空泵设计和理论研究的帮助作用是可以预见的。