高压往复泵填料泄漏原因分析及改进措施

文章主要介绍了洛阳金达石化有限责任公司特种油品厂的核心设备加氢进料往复泵填料箱的基本结构,从运行工况、安装方法、填料材质以及柱塞材质的选取等方面分析了填料泄漏的原因,并逐一提出改进措施,使加氢进料泵的运行周期得到大幅度的提高。

洛阳金达石化特种油品厂的加氢进料泵为高压往复泵,共3台。其中两台型号均为为:3D5-10/16.0-IA,流量为10m3/h,出口压力为16MPa,柱塞填料材质为芳纶纤维,柱塞材质为45号钢。2010年3、4月份填料处共发生严重泄漏10余次,其中4月份13日、16日、17日、18日更是连续泄漏,严重影响了装置的正常生产。因此,如何降低加氢进料泵填料的泄漏量,对于装置的安全生产和节能减排有着十分重要的意义。

1、高压往复泵密封的机理

密封的目的在于,对一处有可能发生泄漏而要对其施以密封的地方,设置一个完善的物理壁垒。欲达到此目的,密封件需有足够的弹性,以能够流入和填满密封面上的任一凹凸不之处,同时还要保持足够的刚性,以防止在系统满载密封压力下挤入表面间的缝隙中。这两项要求须长时间得到满足。所有弹性环行密封件都需要密封材料在装配状态下与配合件有过盈配合。因此,不管密封的结构形式如何,在密封触点与配合面之间都会产生一种载荷。这种界面载荷的大小,取决于组装密封件时的过盈量或造成的压缩量以及材料的弹性模量。对于动密封件来说,为求得使密封组件运动的动力载荷,须以摩擦系数去乘密封件的载荷,这种载荷实质上是一种功率损失。

在采用一个压缩型密封件的情况下,较大的预加载荷和较大的摩擦力是不可避免的。通过选用适当的填料或密封材料,可以将摩擦力减小到一定程度,在采用填料的情况下,也可以通过挤紧压盖的办法来调整摩擦力的大小,以求得到一个与许用密封性和允许泄漏量相适应的最小压缩。再者,为了补偿填料表面可能产生的磨损,压盖的压紧状况需要定期加以调整。这对大多数形式的压盖填料密封来说是一项常规要求。

2、填料箱的结构

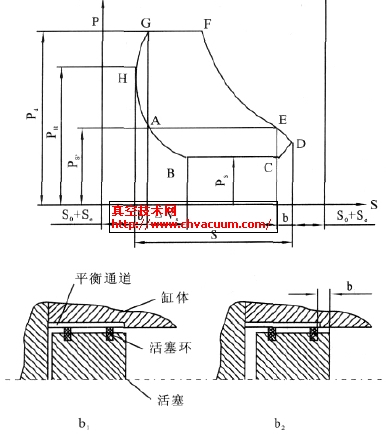

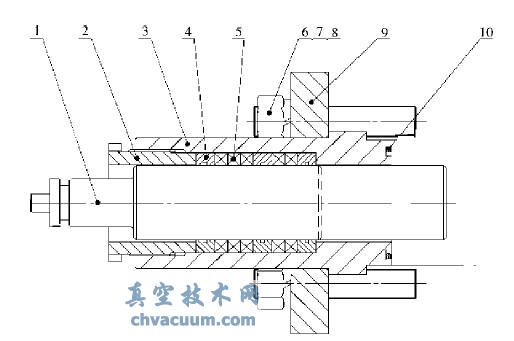

图1 填料箱结构图

1.柱塞;2.填料螺母;3.填料箱;4.柱塞衬套;5.填料

3、填料泄漏的原因分析及改进措施

3.1、安装过程对填料泄漏的影响及改进措施

3.1.1、安装过程对填料泄漏的影响

填料如果安装的不正确,其使用寿命将会缩短15%~20%。填料的安装应按照下述步骤进行:

①将内表面已被磨损的填料环卸除,清洗填料压盖内表面,注意防止划伤压盖内表面;

②填料环切口及外表面应涂抹薄层润滑脂,衬套及压盖内表面也图上润滑脂。把每个填料放入正确位置。注意填料密封内表面和侧面应光滑平整,也不可用螺丝刀捅入的方法装密封,这种方法会损坏密封面,或造成密封面弯曲插入;

③填料环的切口塞填时应互为180°或120°;

④在前一个填料未放入正确位置之前,不可放入第二个。

⑤填料螺母的螺纹啮合应保证5牙以上,若啮合牙数过少,将损坏螺纹丝牙。为避免此种故障发生,可采用减少填料环的方法实现;

⑥用润滑油涂抹柱塞表面,并把柱塞插入填料箱,用手将填料压盖压入填料箱内,防止因偏斜被填料箱口部挂牢。然后用手将填料螺母拧紧,再用工具轻量地将填料压紧。

柱塞衬套和柱塞以及和填料箱内表面属公差配合,同时柱塞衬套除了起到导向作用为,还起到密封减压作用。柱塞衬套(亦称导向环)和柱塞之间以及填料箱之间的间隙配合不好,将会造成柱塞和柱塞衬套之间干磨,导致填料箱温度升高,严重的会拉伤柱塞表面,造成泄漏。2010年5月4日,因为填料漏量增大在对加氢进料泵进行检修时,发现柱塞的表面有明显的轴向伤痕,而柱塞衬套的内上表面有明显的摩擦痕迹,说明柱塞衬套和柱塞发生了摩擦。

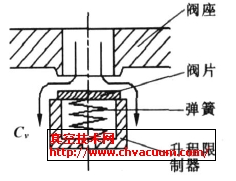

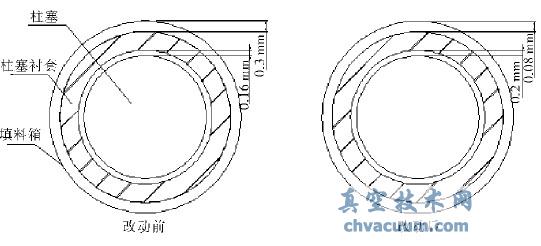

经过现场实际测量,柱塞衬套和柱塞之间的单端面间隙为0.16mm,柱塞衬套和填料箱之间的单端面间隙为0.30mm,说明柱塞衬套完全落在填料箱表面上之前,柱塞衬套和柱塞发生了严重的摩擦,而后造成了柱塞表面的伤痕,导致填料端的泄漏。如图2所示。

图2 柱塞衬套改造前后间隙对比图

因为柱塞衬套和填料箱内表面的公差间隙太大,经过长时间运行后填料逐渐磨损,柱塞衬套和填料之间的间隙逐渐增大,柱塞衬套在重力的作用下下移,造成柱塞衬套和柱塞干磨,损伤柱塞。间隙太小会带来安装不便。柱塞衬套内表面和柱塞之间的公差间隙太大,会造成柱塞衬套起不到密封作用,一般最大不能超过0.5mm;间隙太小,会造成柱塞衬套和柱塞干磨,损坏柱塞。

3.1.2、改进措施

为此,经过重新加工将柱塞衬套和填料箱内表面的公差间隙调为0.08mm,将柱塞衬套内表面和柱塞之间的配合间隙改为0.20mm,改进经过观察柱塞和填料衬套再也没有干磨现象的发生,泄漏量和泄漏率大大降低。

3.2、柱塞材质对填料泄漏的影响及改进措施

3.2.1、柱塞材质对填料泄漏的影响

柱塞材质对填料泄漏有很大的影响,在高压条件下,柱塞做往复运动,柱塞表面上要承受很大的负荷,而这些负荷又转化为摩擦力时刻对柱塞产生磨损,所以柱塞必须具有高硬度、高强度的特点,才能满足柱塞苛刻的工作条件。而我厂往复泵所用柱塞材质是45号钢,表面没有经过特殊处理,2010年5月在对泵体填料函进行解体时发现,柱塞表面上出现了数不清的沟槽,已经严重磨损,从而导致了泄漏的发生。

3.2.2、改进措施

鉴于这种情况组织了加工厂家对柱塞表面进行了处理,主要利用一种新型的表面喷涂技术即超音速火焰喷涂(HVOF)技术在柱塞表面上涂了一层金属氧化物陶瓷。该技术是通过超音速火焰,将粉末状的陶瓷材料加热至熔化或半熔化状态,并加速形成高速熔滴,喷向基体材料,形成涂层,从而对材料表面性能(耐磨性、耐蚀性、耐热性等)进行强化或再生,起到保护作用,并对因磨损腐蚀或加工超差引起的零件尺寸减小进行修复。表1是经过表面处理的柱塞和没经过表面处理的45号钢柱塞的性能比较。

表1 柱塞表面处理前后参数对比

综上分析,改造后,利用在金属表面涂覆陶瓷涂层的方法制备的材料,既保证了金属的强度和韧性,又具备陶瓷耐高温、耐磨损、耐腐蚀的特性。经使用后两个月的观察,新改造的柱塞再也没有柱塞表面磨损严重的现象发生。经研究证实,经过这种表面处理的陶瓷柱塞的寿命是没有经过表面处理的45号柱塞寿命的5倍。实际上这种表面处理的手段用极少量的材料起到大量、昂贵的整体材料难以起到的作用,同时又极大地降低产品的加工成本,从而达到提高产品质量、延长使用寿命、节约资源和能源的目的。

3.3、填料材质对填料泄漏的影响及改进措施

3.3.1、填料材质对填料泄漏的影响

该高压往复泵柱塞所用填料材质原来是芳纶纤维,该填料在实际生产当中基本能保证往复泵柱塞密封的使用要求,但缺点是使用4~6个月后填料变硬,摩擦系数变大,并对柱塞造成一定程度的磨损,最后导致密封失效,所以频繁更换填料,也增加了维修成本。

3.3.2、改进措施

根据这种情况,经过反复筛选,选用了美国戈尔公司生产的GFO盘根。该盘根在pH值0~14的环境中不与任何物质反应。其温度适用范围是-240~280℃,适用于各种类型的泵。它是在膨体聚四氟乙烯中加入抗腐蚀性的润滑剂,具有优良的抗拉强度和润滑性能,摩擦系数大大减小,采用这种填料后,同等工况下该高压往复泵的运行电流减小了5A,大大降低了能耗。受压后,这种材料具有一定的填充性能,能自动填补不规则处,因此采用这种材料进行密封就避免了昂贵的维修和繁琐的更换工作。通常情况下,一根新的柱塞,采用GFO盘根柱塞的更换时间为4~5年,这样就大大提高了设备的运行寿命。

3.4、运行维护对填料泄漏的影响及改进措施

3.4.1、运行维护对填料泄漏的影响

在实际运行当中,填料会随着时间的延长逐渐磨损,其后果将造成填料与柱塞、填料与填料、填料与填料箱之间的间隙变大,造成柱塞泄漏量增大,严重的会导致填料变形甚至失效。

3.4.2、改进措施

在日常维护当中应定期检查填料箱压盖的松紧和柱塞泄漏量的大小。若填料压盖过松,泄漏量增大,应及时紧固填料压盖,保证泄漏量在正常范围之内。但填料压盖又不能太紧,因为太紧反而会增大填料的磨损,降低的填料的寿命。在压紧填料压盖时,应分数次逐步压紧,切勿使用突然的力量压紧填料。

4、结论

(1)填料箱的安装方法对填料泄漏起着十分重要的作用,安装方法不当,填料的泄漏就不可避免。另外填料箱里柱塞衬套和柱塞以及填料箱的配合公差也不容忽视,因柱塞衬套还起着降压节流的作用,配合间隙太大,降压效果不明显,就容易造成填料泄漏,配合间隙太小,容易造成安装困难。

(2)填料材质对填料泄漏起着决定作用,选择合适材质的填料,不但能减少泄漏,还能延长材料寿命,降低设备维护费用。

(3)柱塞的材质对填料的泄漏也占有一定的作用,选用合适材质的柱塞可以在降低泄漏率的同时还能大大降低设备维修率。

(4)运行维护时需要定期对填料箱进行紧固,这样可以避免不必要的泄漏,大大降低泄漏率。

针对特油装置加氢进料泵连续泄漏,我厂采取针对性的措施,大大降低了填料箱的泄漏量,另外也延长了设备的检修周期,确保了安全生产,同时也实现了节能减排,对我厂设备的平稳运行起到了十分重要的作用。