水环真空泵组在异构脱蜡装置抽真空系统中的应用

通过异构脱蜡装置抽真空系统改造的实例,介绍了水环真空泵的工作原理、改造设计方案和本单位的现场应用情况。从应用实践中发现,采用蒸汽喷射+水环真空泵组合抽真空工艺,能在达到同样抽真空效果的前提下,较常规全蒸汽抽真空工艺操作费用降低,节能效果明显,在环保方面也有较好的收益。

1、前言

异构脱蜡装置分馏部分是利用常减压塔进行润滑油产品的分离,异构脱蜡装置分馏系统减压塔抽真空系统采用三级蒸汽喷射泵抽真空系统。蒸汽喷射泵虽然具有维护工作量小,可靠性高等优点,但其缺点在于效率低,受系统蒸汽压力波动影响较大,蒸汽耗量大,相应含硫污水量也较大。

2、水环真空泵的工作原理

水环真空泵的叶轮在泵壳内偏心安装。启动前在泵气缸内灌入脱氧水(工作液)。当叶轮顺时针方向旋转时,由于离心力的作用,将液体甩至泵体壁,叶轮的转动迫使工作液沿泵壳内壁形成一个决定于泵腔形状的近似于等厚度的封闭圆环。此时,会在两相邻叶片、叶轮轮毂和液环内表面之间形成一个被工作液密闭的“气腔”。由于叶轮在泵壳内是偏心配置的,所以水环的内表面与叶轮轮毂之间形成一个月牙形空间,它被叶片分成若干容积不等的小室,每个小室的容积随叶轮转动作周期扩大和缩小,当小室容积逐渐扩大,气体由外界吸入,当小室容积逐渐缩小,使原先吸入的气体被压缩而排出。这样,叶轮每转一周,叶片与叶片间的小室容积改变一次。每两叶片间的液体好像液体活塞一样往复运动,连续不断地抽吸气体,达到抽真空的目的。

3、改造设计方案

3.1、抽真空方案选择

目前,炼油化工行业生产装置抽真空设备一般采用真空泵来达到抽真空的目的,常见的真空泵简单分为变容积式真空泵和蒸汽喷射真空泵。

喷射真空泵是利用文丘里效应的压力降产生的高速射流把气体输送到出口的一种动量传输泵。蒸汽喷射器是喷射真空泵的一种,因内部没有运行部件,具有结构简单、工作可靠、寿命长,安装维护方便、密封性能好、抽气量大等优点,因此蒸汽喷射器被广泛地应用于大型常减压装置。目前大庆炼化公司20万吨/年异构脱蜡装置采用的就是蒸汽抽真空技术。

水环真空泵属于变容积式真空泵,是靠装在泵壳内的带有多叶片的偏心转子旋转,把水抛向泵壳形成与泵壳同心的水环,水环与转子叶片形成了容积周期变化从而将气体吸入、压缩并排出。它的优点是低真空时抽气量大,可以直接抽吸水蒸气等可凝性气体。

综合以上分析,本项目改造采用混合机组,即用水环真空泵替代二级和三级蒸汽喷射器及冷却器,构成蒸汽—机械混合式抽真空系统,改进后的抽空系统,由于蒸汽喷射泵的背压降低,将改善泵的运行工况,提高减压塔操作弹性,降低抽真空系统能耗。

3.2、泵组选型

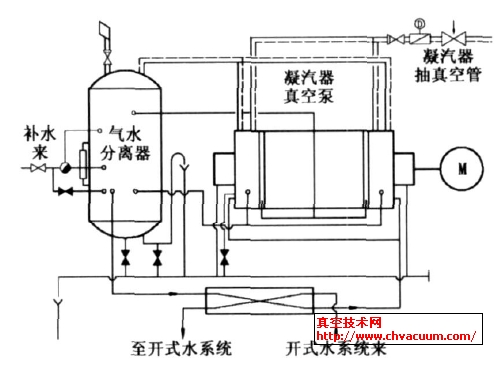

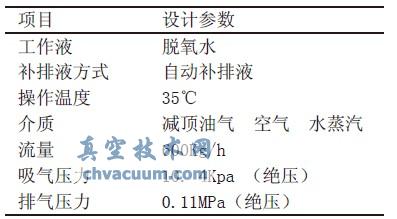

水环真空泵组成套设备主要由水环真空泵、电机、排污离心泵、工作液冷却器、气液分离罐、控制仪表元件及气、水管路等组成。由于是改造项目,受现场平面布置的限制,选择真空泵的工作方式为单台设备运行,排污离心泵的工作方式为一开一备。水环真空泵组主要设计参数见表1。

表1 水环真空泵操作条件

根据表1中的相关参数进行计算比较,采用的水环真空泵组型号为2BW5 253-0BD2-0P740,配套电机功率75KW,转速740转/分,工作液冷却器冷却水用量15m3/h。

3.3、工艺流程

异构脱蜡装置减压塔顶油气先进入预冷器将大部分蒸汽及油气冷凝下来,由预冷器出来的未凝油气和蒸汽先进入一级蒸汽喷射器再进入一级抽空冷凝器。从一级抽空冷凝器抽出的不凝气和水蒸汽再依次进入二级蒸汽冷凝器和二级抽空冷凝器中,从二级抽空冷凝器抽出的不凝气和水蒸汽再依次进入三级蒸汽冷凝器和三级抽空冷凝器中,将大部分水蒸汽冷凝下来,不凝气引到常压炉做燃料,冷凝下来的凝结油和水进入减顶分水罐中进行油水分离。

减压塔顶油气先进入预冷器将大部分蒸汽及油气冷凝下来,由预冷器出来的未凝油气和蒸汽先进入一级蒸汽喷射器再进入一级抽空冷凝器。从一级抽空冷凝器抽出的不凝气和水蒸汽进入水环真空泵进行抽真空,通过真空泵后的不凝气引到常压炉做燃料,冷凝下来的凝结油和水进入减顶分水罐中进行油水分离。

3.4、工艺控制方案

(1)气液分离罐界位控制。当气液分离罐中界位低于设定值时,补水电磁开关阀自动打开,补入工作液(脱氧水)。

(2)气液分离罐液位控制。当气液分离罐中液位高于设定值时,多余的油污溢流到油污腔内通过离心泵不断的输送到减压塔顶油水分离罐,具体排出量根据液位变送器输出液位信号控制排液调节阀的开度来实现。

(3)水环真空泵真空度及气液分离罐压力控制。设置泵气相出口返入口调节阀,以确保真空度的稳定及控制气液分离罐的压力。

4、应用情况

投用时间:2012年11月4日

投用效果:节能改造项目主要是对异构脱蜡装置减压塔顶抽真空系统的改造,增加一台水环真空泵,取代原二、三级抽真空器。水环真空泵投用后,装置减压塔顶真空度没有变化,满足生产需要,装置经过试验论证,一级抽真空蒸汽也未投用,由于停用装置一、二、三级抽真空器,现抽真空系统每小时蒸汽耗量约为0吨,比未投用水环真空泵前每小时节约蒸汽使用量1.2吨。

投资情况及效益分析:

项目投资:114万元。

效益分析:直接经济效益:年可节约蒸汽9504吨,蒸汽按217元/吨计算,年节省206.24万元,由于增加一台泵,每年用电量约为200000kwh,按每kwh电价为0.68元计算,可得该项目每年的实际经济效益为192.64万元,投资费用回收期只需0.59年,其长周期运行的经济效益相当可观。

5、结论

水环真空泵的主要特点是结构上紧凑、运行较平稳、节能性好,。我厂成功的改造了将水环真空泵组在异构脱蜡装置抽真空系统,改造后的系统稳定性明显增强,抗干扰能力也增加。将蒸汽喷射抽真空和机械抽真空组合抽真空系统充分利用,发挥系统优点,使在同样抽真空效果的前提下,较常规全蒸汽抽真空工艺操作费用降低,节能效益明显,在环保方面也有较好的收益,具有良好的应用前景。