液环式真空泵在常减压蒸馏装置上的应用

炼油厂常减压蒸馏装置减压系统一直采用蒸汽喷射泵抽真空。近年来随着干式减压蒸馏技术的发展和机械制造技术的进步,机械式真空泵在常减压蒸馏装置上开始应用并取得了一定成果。但是,在实际生产过程中,由于各项工艺参数没有在线记录,缺乏必要的评价手段和经验总结,探索过程困难,所以有关机械式真空泵在常减压蒸馏装置上应用的报道较少,影响了机械式真空泵在常减压蒸馏装置上的推广应用。中国石油兰州石化分公司(简称兰州石化公司)在500万t/ a常减压蒸馏装置减压塔上采用了液环式真空泵,解决了大处理量下机械抽真空系统的应用问题。

1、液环式真空泵在减压塔上的应用

1.1、液环式真空泵抽真空工艺流程

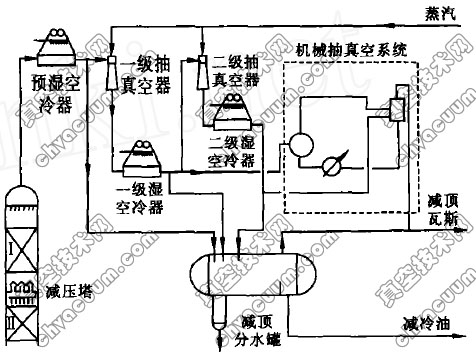

兰州石化公司500万t/a常减压蒸馏装置减压塔顶采用2级抽真空工艺流程,一级抽真空采用传统蒸汽抽真空,二级采用液环式机械抽真空系统与传统蒸汽抽真空并联使用,工艺流程如图1所示。

图1 减压塔顶抽真空系统工艺流程

1.2、液环式真空泵的性能参数

减压塔顶二级抽真空系统采用纳西姆工业(中国)有限公司液环式真空泵压缩机(组) ,型号为2BW4303-0HC2,系单级液环式真空设备。该泵的工作液为新鲜水,主要用于抽输压力低于大气压的气体和蒸汽。在运行过程中,真空泵将来自一级抽真空后的不凝气、空气、水蒸气等吸入,被抽气体携带泵内的部分液环工作液,从排气管线排至分离器,在分离器内进行气- 液分离。未凝气体被压缩至排气压力,冷凝液在达到溢流液位后,分别排入减压塔顶分液罐。在分离器中,工作液(新鲜水)被人为地控制在高低液位之间,同时工作液通过管线自分离器自流入换热器,与循环水换热后进入泵体。在这一过程中,工作液不仅形成了液环,而且携带压缩气体所产生的热量,同时将叶轮与圆盘之间的间隙密封。

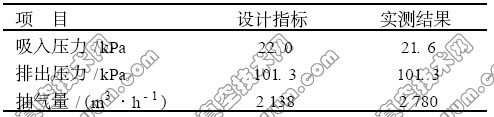

采用由蒸汽喷射泵和机械式真空泵组成的混合抽真空系统,可使减压塔顶的操作压力保持在6.25kPa以下,最低可达到2.50kPa。液环式真空泵的供水方式为自吸式,水压为-4kPa,其他性能参数如表1所示。

表1 液环式真空泵的性能参数

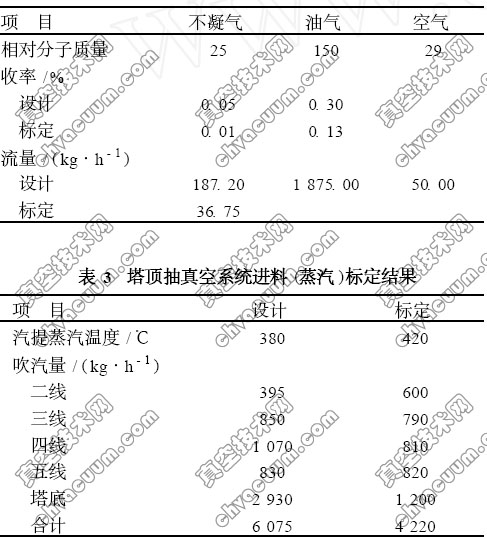

2、生产工艺分析

标定时装置的处理量为15.0~15.2kt/d,塔顶一级抽真空系统只开动1台蒸汽喷射真空泵,二级抽真空系统采用液环式真空泵。减压塔塔顶设计操作压力为6.25kPa,设计操作温度为45.0℃。标定结果显示,塔顶实际操作压力为4.50 kPa,操作温度为45.2℃。减压塔塔顶抽真空系统进料为不凝气、轻柴油组分、蒸汽及少量空气,标定情况分别如表2和表3所示。

表2 塔顶抽真空系统进料标定结果

计算二级抽真空泵虽缺少操作数据,但可通过考察一级抽真空泵出口操作参数的变化情况间接反映二级抽真空泵进料量的变化。由减压塔塔顶抽真空系统进料量可以看出,不凝气、减冷油和蒸汽分别占设计量的20%, 43% , 70%。经预湿空冷器冷却后,物料达到的温度为28℃,与设计指标(30℃)相当,蒸汽和油气被冷凝成液体。在设计压力下,一级抽真空泵的蒸汽及油气负荷与设计指标相当。鉴于塔顶操作压力比设计指标低1.75 kPa,如果将塔顶气视为理想气体,则可近似认为一级抽真空泵入口处蒸汽及油气的体积和温度保持不变。欲维持体系压力的稳定,塔顶部分已冷凝的液相必然要增大挥发速率,以维持原来的压力差。根据气体状态方程计算操作时油气及蒸汽的实际流量,结果一级入口油气流量为200.6kg/h,蒸汽流量为276.6kg/h。与设计指标相比,实际操作时在一级抽真空泵入口,蒸汽流量增加111.3kg/h,油气流量增加80.7kg/h,空气流量保持不变,不凝气流量减少150.45kg/h,物料总流量比设计指标增加41.55kg/h。