涡旋真空泵的关键技术问题

1、涡旋齿的渐开线设计

由于圆渐开线的几何特性,涡旋齿型线若采用圆渐开线,则必然在涡旋齿始端产生齿碰干涉现象,传统方法是把齿碰区域切掉,来避免此现象,这样当气体压缩到中心区域时会产生膨胀现象,造成压缩比和极限真空度的降低。为了提高压缩比和涡旋齿齿头强度,及解决涡旋齿型线在加工中与刀具干涉的问题,通常进行型线修正。常见的修正方法有双圆弧修正、直线圆弧修正、多对圆弧修正、二次曲线修正和三角函数修正等。但目前的修正方法还不是很成熟,如果参数设计不合理,仍然会出现干涉问题,所以设计时一定要进行三维运动模拟,查看修正后的型线是否存在干涉问题。

2、间隙和密封

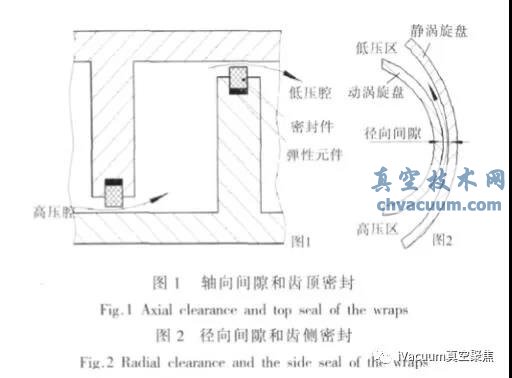

密封问题是影响涡旋真空泵极限真空度的主要因素,压缩气体会通过侧向间隙和轴向间隙返流,这就需要采用轴向和径向密封来减少气体返流。涡旋真空泵的密封主要包括轴向啮合间隙的径向密封,即齿顶密封,和径向啮合间隙的切向密封,即齿侧密封。由于涡旋真空泵的型线特性,吸气腔与排气腔没有直接相连,中间存在压缩腔,所以相邻工作腔间的压差不大,较易密封气体。

2.1、轴向间隙和齿顶密封

轴向间隙为动涡旋盘齿顶端与静涡旋盘盘面以及静涡旋盘齿顶端与动涡旋盘盘面之间存在的间隙。常在动涡旋盘和静涡旋盘的齿顶面上开设与涡旋齿型线相同的涡旋槽,并在涡旋槽内嵌入特种材料的密封条来密封。由于密封条与涡旋盘盘面之间存在相对运动,所以要求密封材料具有耐磨、耐高温的特性。涡旋齿高度的加工误差,动涡旋盘和静涡旋盘的安装误差,涡旋齿的热变形,双面泵中动涡旋盘面两端的压力差等都会引起轴向间隙的变化,这要求密封材料具有一 定的弹性和强度,补偿间隙的变化。目前常用的密封材料为掺入特殊材料的聚四氟乙烯混合物。为了保证涡旋齿齿端的强度,涡旋槽不要太深。涡旋泵结构设计应易于动、静涡旋盘的拆卸,当长期运转后,密封条不满足密封要求时,可以较方便的进行替换。

2.2、径向间隙和齿侧密封

径向间隙为动涡旋齿和静涡旋齿间啮合处的间隙。齿侧密封即为两压缩腔之间的间隙密封,密封范围从最小间隙处开始,沿顺时针、逆时针各旋转 0.3π。径向间隙过大,密封效果不好影响极限真空度;径向间隙过小,涡旋齿之间会产生摩擦甚至胶合,破坏动、静涡旋齿壁面。

径向间隙会随工况而变化,设计者可先通过计算机模拟涡旋齿随温度的变形状态,然后再通过修正涡旋齿壁厚,使泵在达到工作温度时,径向间隙最佳,以此来减小泄露,达到密封的目的。

极限真空度是涡旋真空泵的主要性能指标,齿顶密封和齿侧密封是影响极限真空度的主要因素。密封效果主要受加工精度、材质和表面处理等因素决定,所以提高加工精度,改善涡旋盘材料,合理的表面处理可提高密封效果,这需要较多领域的专家合作,共同努力实现。

3、泵初始工作不稳定因素

由于涡旋真空泵是容积式真空泵,吸气腔与排气腔不直接相连,压缩腔体积不断减小压缩气体,这样就会出现一个问题,当涡旋真空泵入口压力为大气压时,那么当压缩腔运动到与排气口接通前,压缩腔内的压力将非常大,这对涡旋齿的强度要求很高,而且会使泵工作很不稳定,对泵的动平衡要求非常高。

若要解决这个问题,可以使泵的吸气腔与排气腔相连,即涡旋齿的终止展角与初始展角的差值不大于 2π,这样可以避免泵初始抽气时的不稳定,而且可以减少齿厚,提高涡旋盘的有效利用面积。但是这样设计必然会降低抽气效率,而且由于没有中间压缩腔,将会增大间隙密封难度,返流增大,极限真空度降低。

4、设计理论

涡旋真空泵的工作性能与涡旋型线的设计、型线加工精度、涡旋气流脉动特性、机构力学特性、涡旋盘动平衡特性、摩擦热力特性、振动噪声特性、功率特性等配置情况密切相关, 但是目前的研究进展没能全面的考虑涡旋真空泵的整机性能,因而涡旋真空泵的整机性能很难取得突破性进展。所以,研究表征涡旋型线本质特性的通用涡旋型线的整机全性能耦合效应和多学科协同优化设计理论与方法, 对于建立涡旋型线的完整理论, 并根据实际情况构造出具有最佳性能的涡旋真空泵具有重大的意义和工业价值。

5、总结

由于无油涡旋真空泵具有优越的性能,在许多行业都得到了广泛的应用,尤其是随着涡轮分子泵、复合分子泵和低温泵的广泛使用,人们在寻找一种和这些完全无油的高真空泵相匹配的无油前级真空泵,而无油涡旋真空泵正好符合这一要求。目前国内的涡旋真空泵的理论研究和加工制造技术还不成熟,如涡旋齿型线,涡旋盘的加工精度、涡旋盘的表面处理、密封材料的选择等,这在很大程度上影响了国内产品的性能,所以加大投入和研发是真空科技工作者的重要任务。