不需激活复合型常温吸气剂技术

本文介绍几种用于常温、102~10-2Pa真空度条件下以及气体纯化领域的吸气剂。这些吸气剂具有不需要激活,在空气中有一定稳定性,在中低真空环境中吸气容量大等特点。这些吸气剂技术有别于常用的传统蒸散型钡吸气剂和非蒸散型吸气剂(需要一定的激活条件)。在某些特殊的无激活条件的真空领域,利用多种吸气剂技术组合,有效吸收多种或定向吸收某种气体,从而达到维持真空或纯化气体的作用。其显著特点就是无激活过程,并可以短时间内暴露在干燥空气中,在真空绝热板、气体纯化、大型工业杜瓦等领域具有广泛的应用。

1、应用领域及其特殊的要求

(1)节能环保应用领域如真空玻璃、真空绝热板(VIP)等。VIP技术是采用内层夹心玻璃纤维填充物,外表面利用铝箔塑料封装,内部保持真空。由于采用了降低热传导和阻断热对流的绝热原理,使其具有良好的绝热保温作用,主要应用于电冰箱保温层。由于外包装为铝塑薄膜,绝热板在加工时温度不能长时间超过80℃,且为了提高生产效率,抽真空的时间很短,初始真空度不高。铝塑材料的透过率较高,氢、氧、氮等气体透过率较大。如没有真空维持技术,封接后真空度会急剧下降,导致产品保温效能下降或完全丧失。

(2)大型工业杜瓦由于体积庞大,无法进行彻底的加热除气,为保持一定真空度需要使用吸气剂消除绝热夹层中不断释放的气体,从而达到真空绝热的目的。

(3)OLED显示器件,需要消除内部水汽,因其内部空间小,而且整个器件不能耐受高温,无法使用传统的吸气剂。

(4)核工业的超铀元素的存储运输容器等领域,需要快速吸收内部不断产生的氢气,消除爆炸风险。

(5)半导体和某些真空领域,需要对气体进行提纯,要求吸气剂在非真空条件下可以定向吸收某类或几类气体,而对提纯气体保持惰性,如对H2、N2、NH3和金属有机气的纯化等。

这些领域的共同特点就是对吸气剂的使用要求明显差异于电真空传统领域。在这些领域中,不能提供有效激活条件或器件整体不耐受高温,因此必须使用新型的常温不需激活的吸气剂。

2、可利用的不需激活常温吸气剂技术

目前使用的常温吸气剂技术主要包含以下几类:①化学反应型,包括钡锂合金、氧化物干燥剂、高聚物氢消除剂、吸氧剂等;②催化吸收型,分为贵金属催化剂(金、钯、铂等)、非贵金属催化剂(霍加催化剂、钴氧化物等);③物理吸附型,主要有分子筛和硅胶;④复合型,上述技术组合应用,如氧化钙+催化+钡锂型吸气剂,高聚物吸氢剂+催化型吸气剂,氧化物+其他型吸气剂等。

2.1、化学反应型

2.1.1、钡锂合金

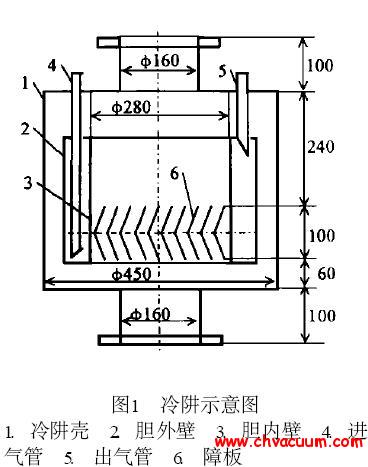

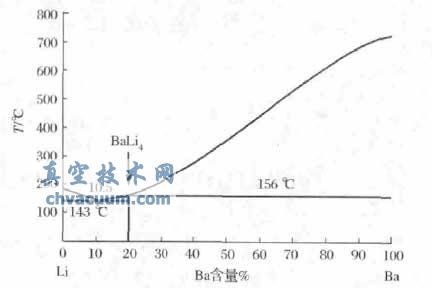

根据Ba-Li相图(如图1),向钡中加入锂形成BaLi4合金,一方面形成了金属间化合物,使得合金变脆,可以十分方便地采用球磨工艺制粉;另一方面,该比例的合金(原子比)可以形成六方晶格的结晶结构,氮气和氧气可以向结晶结构的内部扩散,因而在吸附材料表面形成的氮化层和氧化层的稳定覆盖膜经过一段时间后可消失,这样吸附材料表面被净化,可维持长时间的高吸附能力,在表面吸收大量

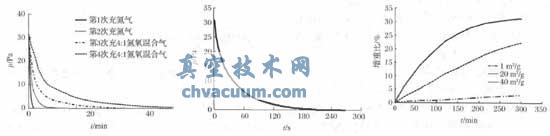

活性气体后,也可直接发生化学反应,并形成疏松表层,使反应持续进行。其吸气特性见图2(测试系统体积为1L)。BaLi4的氢平衡压较高,在吸收大量的水后,器件内部容易积聚较多的氢气,因此钡锂合金一般和吸水材料结合使用,这样一方面可以使产品在空气中放置一段时间易于装配,另一方面可以避免器件内部的氢气产生。

图1 钡锂合金相图

2.1.2、金属氧化物

金属氧化物主要包括氧化钙、氧化钡和氧化镁等,但由于成本、安全等因素的考虑,主要采用氧化钙。氧化钙通过众所周知的化学反应吸收二氧化碳(如图3)和水。反应彻底,为不可逆反应,从而消除了温度对吸附量的影响。

氧化物干燥剂的反应速度受到温度和颗粒度(活性表面积)的影响,特别是粒度的影响尤为明显,如图4所示,其理论吸收量为自身重量32%的水汽。此种产品使用时会短时间暴露空气中(VIP行业一般控制在15~30min),当反应速度快时使用效果更好,但在空气中暴露,损耗将更大,因此在应用时要合理掌握。

图2 2.7g钡锂合金吸气特性曲线

图3 3g氧化钙对二氧化碳的吸收特性

图4 不同活性表面积氧化钙的吸水曲线

3、常温吸气剂技术的组合应用:复合型常温吸气剂

根据使用环境、条件、需要吸收的气体种类的不同,将以上几种常温吸气剂材料组合使用,可以形成复合型常温吸气剂,例如氧化钙+催化+钡锂型吸气剂,高聚物吸氢剂+催化型吸气剂,氧化物+其他型吸气剂等。

(1)氧化钙+催化+钡锂型吸气剂

该吸气剂主要用于VIP,采用了钡锂合金和Pd-Co3O4催化剂,与氧化钙干燥剂共同压制于金属杯中,氧化钙在上层起到隔绝保护作用。此种吸气剂适用于102~10-2Pa之间,使用时不需要任何激活过程,吸气剂在室温下对N2、O2,H2O,H2和CO/CO2具有大的吸附能力。除了VIP板应用外,该吸气剂还可以使用在不能烘烤或含有高放气率的材料或具有高气体渗透率的真空装置中。

(2)OLED用常温吸气剂

目前OLED应用领域使用的吸气剂分为可涂覆式和不可涂敷式两类。

可涂覆式吸气剂含有干燥剂成分并以有机黏液形式呈现,可采用热固化或者UV 固化使其成为固态的薄膜。此种吸气剂的主要特点有:吸水容量高,稳定性可靠性高,固化条件与主流封装工艺相匹配,没有颗粒,无需溶剂。

不可涂覆式OLED 干燥剂是极其薄且柔韧的片状体,能够适应各种几何尺寸的需要,可在高吸水率和减小产品厚度之间达到最佳平衡。其主要特点有:吸水容量高,吸水速率高,在吸水过程中及之后没有变形和膨胀,无需溶剂,形状尺寸多样。

(3)高聚物吸氢剂+贵金属催化剂+分子筛等

产品主要应用于VIP和放射性元素转移存储容器,将不饱和高分子聚合物与贵金属催化剂混合后固化形成橡胶体,压制成合适的形状,同时采用了分子筛技术和非贵金属催化剂技术以及化学吸附型干燥剂技术,消除水汽等气体对贵金属催化剂的负面影响,实现了在无氧环境下对大剂量氢气的高速吸收,从而保障容器的安全性。其主要特点有:实现在无氧环境吸收氢气,吸氢速率高、容量大,形状尺寸多样,具有较强的抗催化剂中毒能力。

4、总结

随着科技的发展,当今的吸气剂技术已经不再是传统的高真空下的吸气剂合金和产品技术,而是根据不同的需要,综合运用各种材料和方法,指导设计出适合用户使用、能够维持真空或消除特定气体的解决方案,尤其是常温吸气剂的技术已经越来越成为吸气剂技术的重要组成部分,其应用领域仍在高速扩展,随着近年来符合节能环保趋势的真空绝热产品的发展和半导体工业对高纯气体需求的扩大。常温吸气剂技术有着巨大的市场空间和发展前景。

本文介绍的常温吸气剂内容还有一定的局限性,未能充分探讨各领域特别是气体纯化和MEMS等领域常温吸气剂技术的现状和发展趋势,这包括多种有机聚合物与吸水剂的组合、分子筛在中低温度下的预处理等以及多种定向清除某种气体的特殊材料和技术等,这些技术还需要进一步研究探讨。