实验低温冷板抽气装置性能测试及分析

本文详细介绍了放置在100 MeV 强流紧凑型回旋加速器主磁铁谷区的实验低温冷板抽气装置的设计,并加工了实验低温冷板性能测试罩,对实验低温冷板内置及外置情况下的抽气参数如抽速、极限压力、抽气容量等参数进行了测试,并对两种不同情况下的测试结果进行了分析比较。结果表明,内置抽速为外置抽速的2.67 倍,外置极限真空度为内置极限真空的2.75 倍,结合100 MeV 强流紧凑型回旋加速器的实际情况,100 MeV 低温板系统的理论抽速与入口综合流导之比应满足1.1 倍工程设计要求。

北京放射性核束装置(BRIF)的核心设备100 MeV 强流紧凑型回旋加速器,其主磁铁扇型谷区直径4m,夹角为35 度,高度为0.5 m。粒子在加速时的束流损失要求控制在0.5%以内,因此加速腔内的真空要求为5×10-6 Pa,所需要抽速为140000 L/s。为了模拟100 MeV 强流回旋加速器所需低温冷板抽气系统,设计了一套低温冷板抽气模拟实验装置,该装置既可直接插入到100 MeV 回旋加速器主磁极谷区中,作为内置低温冷板抽气装置,亦可作为外置低温冷板抽气装置使用。本文根据100 MeV 串列加速器升级工程项目实际使用的条件和对抽速的要求,对该装置的低温抽气性能进行了测试。

1、实验低温冷板抽气装置的结构

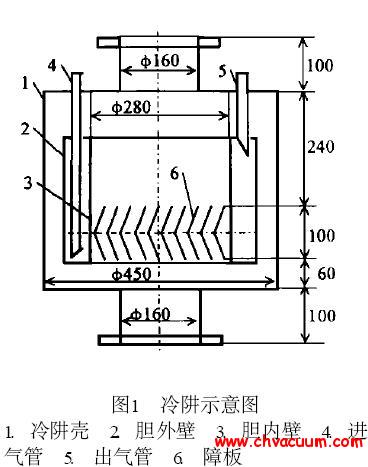

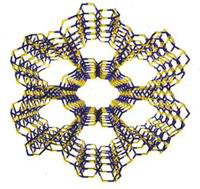

实验低温冷板抽气装置的结构如图1 所示,内置式低温抽气装置对氮气的预期抽速15000 L/s。为了增加气体进入到低温冷板表面的流导,将该装置设计成半开放式屏蔽板的低温冷板抽气装置。它可直接插入真空室内,充分利用低温冷板的抽气面积及屏蔽板、挡板的流导,以获取最大的抽气速率。该实验低温冷板抽气装置由两块低温冷板(如图2 所示)、一块挡板、一个半开放式的屏蔽板、两台GM 制冷机(一级83W@80K,二级7.5W@20K)等组成,该装置通过接管固定在安装法兰上,可与内置式测试罩或外置式测试罩连接。低温冷板材料为无氧铜,它由上下低温冷板、连接板组装而成,如图2 所示,两块冷板的有效面积0.56 m2,低温冷板的外表面经镀镍达到镜面,表面开均匀小孔以增加气体分子进入到内表面的流导,内表面粘有活性炭。挡板和屏蔽板材料为无氧铜,外表面镀镍达到镜面,内表面刷黑。

图1 实验低温冷板抽气装置 图2 低温冷板

2、性能测试

2.1、实验低温冷板内置式能测试罩

实验低温冷板抽气装置内置性能测试罩如图3 所示,测试罩直径1m,高1m,测试罩中部配置高真空和低真空规管和通气孔各一个。抽速测试采用定压法,通过流量计测得的进气流量Q,测试罩中的压力P1,抽速S 可以由下面关系式得到:

此处P0为图3 测试罩中的最低工作压力。实验低温冷板装置的设计极限压力为5×10-6 Pa,一般抽速测试的起始压力要低于极限压力2个量级,所以测试抽速的压力范围为5×10-4 Pa~1×10-2 Pa。

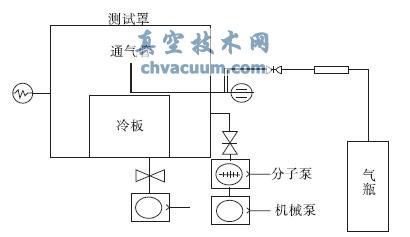

2.2、实验低温冷板外置性能测试罩

外置实验低温冷板测试时安装到直径为0.5m,高0.556m不锈钢桶内,入口位置配置高低真空规管及充气阀门,作为一个外接低温抽气装置直接与测试罩连接,进行测试,如图4 所示,不锈钢桶上端距离挡板上端距离0.076m,该段短管的流导18910 L/s,挡板流导9200 L/s,测试时将不锈钢桶与内置测试罩连接,如图5 所示。

图3 内置式测试罩示意图

图4 外置测试罩示意图图5 外置低温冷板测试装置

2.3、内置低温冷板测试结果

2.3.1、极限真空

实验低温冷板上温度测量采用铑铁传感器(测量范围1 K ~ 305 K),经4hrs 降温,实验低温冷板温度达到17.25 K。测试罩中的压力测试结果如下:实验低温冷板没粘活性炭时,分子泵(80 L/s)和实验低温冷板组合工作,经24hrs,测试装置中压力为7.2×10-6 Pa,当关闭分子泵泵口插板阀时,测试装置中的压力明显上升;当实验低温冷板内表面粘有28g 椰壳活性炭时,制冷机正常工作后,关闭分子泵泵口插板阀,经24hrs,测试装置中压力为5.8×10-6 Pa。

2.3.2、抽速

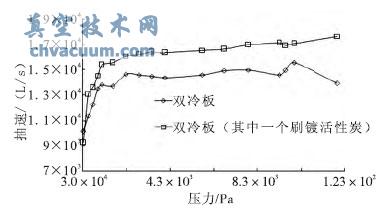

抽速测试采用CS100 流量计控制进入测试罩中的气体量, 高真空测试采用BA 规(ZJ-12),测量范围1×10-7 Pa ~ 1×10-2 Pa,低真空测量采用电阻规(ZJ-52T), 测量范围1.0×10-2 ~ 1×105 Pa,配ZDF-5214 复合真空计,对氮气抽速测试结果如图6 所示,图6 中“—◇—”是冷板没粘活性炭时对氮气的抽速曲线,平均抽速14500 L/s,“—□—”是其中冷板内侧粘有28g 椰壳活性炭对氮气的抽速曲线,平均抽速16000 L/s。

图6 不同的冷板组合的压力抽速曲线

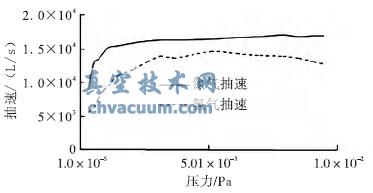

图7 冷板对不同气体的抽速曲线

100MeV 强流紧凑型回旋加速器采用负氢离子源作为外部注入离子源,所以来自离子源的氢气也是主真空系统中的主要气载, 考虑到100MeV 强流紧凑型回旋加速器的实际情况,对该套实验低温冷板装置对氢气的抽速进行测试,图7 是粘有活性炭的实验低温冷板对氮气和氢气的抽速曲线,实线是氮气,虚线是氢气,对氮气和氢气的平均抽速为16000 L/s 和12000 L/s。

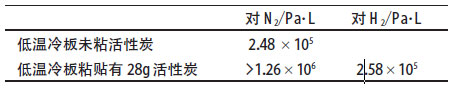

2.3.3、抽气容量

对实验低温冷板装置的抽气容量进行测试,测试结果如表1 所示。实验低温冷板未粘活性炭,对氢气的抽气容量几乎为零,对氮气的抽气容量为2.48×105 Pa·L,粘贴活性炭后,对氢气的抽气容量增加到2.58×105 Pa·L,对氮气的抽气容量大于1.26×106 Pa·L。

表1 抽气容量测试结果

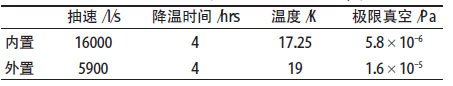

2.4、外置低温冷板测试结果

与内置实验低温冷板相同,对外置实验低温冷板进行测试,经过4hrs 的降温,实验低温冷板温度降至19K,对氮气的抽速为5900 L/s,24hrs后测试罩内的压力为1.6×10-5 Pa。低温冷板外置和内置,其性能参数测试结果如表2 所示,从表2 中看出,二者的降温时间相同,内置抽速为外置抽速的2.67 倍,外置极限真空为内置极限真空的2.75 倍。

表2 内置和外置实验低温冷板测试结果

3、结果分析及结论

经过测试,内置实验低温冷板在粘活性炭的条件下,运行24hrs 后测试罩的压力为5.8×10-6 Pa,对氮气的平均抽速16000 L/s,外置实验冷板在同样条件下,极限压力为1.6×10-5 Pa,对氮气的抽速为5900 L/s。外置的抽速远小于内置抽速,经计算分析,外置实验低温冷板的实际测试装置不锈钢桶上端距离挡板上端距离0.076m,该短管的流导18910 L/s;挡板流导9200 L/s,考虑到短管和挡板后的流导6190 L/s,意味着低温冷板外置的最大抽速不超过6190 L/s。外置实验低温冷板的理论抽速与外置测试壳入口处综合流导的比值为14763/6190=2.385,从这个比值来看,由于入口的综合流导的限制,当入口的综合流导大于冷板的理论抽速时,低温冷板的自身结构决定其整体有效抽速,当入口的流导小于冷板的理论抽速抽速与入口综合流导的比值太大了意义也不大,所以100MeV 插入式低温冷板工程设计时冷板的抽速与入口综合流导之比应在1.1 倍左右。

4、致谢

低温冷板实验装置的设计得到加拿大TRIUMF 实验室Igor、近代物理研究所吴德忠的指导和帮助,在装置安装调试期间,串列加速器升级工程部同事给予大力支持和帮助,在此对他们的帮助表示深深的感谢。