基于Pro/E数据共享的产品零件自顶向下设计

自顶向下设计是快捷高效的产品开发方法,能准确地传递产品设计信息,保证各零件的配合质量。应用Pro/E 软件的数据共享方法实现产品零件自顶向下的参数化设计,能有效提高开发设计效率和质量。

引言

传统的产品设计是先设计零件,然后由零件进行装配成为部件或产品,这种设计方法称为“自底向上(Bottom-Up)” 的设计。如果设计的产品形状比较简单, 各零件间也没有复杂的装配关系,“自底向上”的方法即可较快地完成设计任务。而面对现代产品更新换代周期短频快的柔性化要求,“自底向上”分别设计各个零件, 既不易保证产品的整体外形及装配要求,又难以快捷有效地实现产品的设计变更。相对而言,“自顶向下设计(Top-Down Design)”是首先设计产品的整体外型或组成框架,然后将产品的结构信息传递到各组件或零件中,再分别完成零件的详细设计。由于这种设计方法较容易实现协同设计和并行设计,在面向产品柔性化设计要求方面有着非常显著的优势。

一、自顶向下设计的方法

借助现代广为应用的Pro/Engineer 软件系统,可有多种实现自顶向下设计的方法,主要有骨架模型、数据共享和布局。其中,骨架模型和布局主要用来控制组件整体结构, 当组件涉及多个零件的相对位置或需要对整个组件进行布局规划时, 则可通过骨架模型和布局控制整体产品结构, 驱动产品各零件自动装配及更新装配, 使产品设计者能着眼于整体结构的规划与更新。而数据共享可以从组件向零件或在零件间传递实体、曲面、基准等设计参数信息,是自顶向下设计中的重要方法。Pro/E 中提供的数据共享工具主要有收缩包络、合并/继承、发布几何和复制几何、注释元素等,其中合并/继承是Pro/E 中实现数据共享的常用工具。

合并/继承特征可用于复制其它零件中的所有特征,包括实体特征、几何特征(如点、线、面)及基准特征,被复制的零件称为参照零件。其区别在于,合并特征将参照零件作为不可拆开的整体进行复制,不能对参照零件已有特征查看、修改,但可以在参照零件的基础上添加新特征。而继承特征将参照零件作为特征的组合进行复制, 并可对继承复制的特征进行查看及单向编辑。

对于电子产品中有复杂曲面外形要求的如手机、鼠标、玩具等的结构设计,为保证各零件间配合质量及外形效果,通常采用自顶向下设计模式,通过合并/继承特征来实现数据共享,保证各零件之间配合面一致,达到产品精度要求。其设计的基本方法过程如下:

1.产品的整体造型设计。以产品的功能结构为基础,结合人体工程学、美学设计产品整体外形模型。

2.产品的分解。根据产品的制造、装配要求,建立将整体外形拆分为组件或零件的曲面以及装配定位轴线。

3.产品的零件设计。建立各零件文件,使用合并/继承的方法将产品的整体模型和拆分曲面、定位轴线复制,再去除非本零件的部分,并进行零件细节设计。

4.组装。将各零件组装成整体,完成产品设计。

二、自顶向下设计方法的优点

自顶向下设计首先考虑产品的整体功能和外观需求,然后再从结构方面进行细化,符合产品开发从抽象到具体的思维过程。由于引入了数据共享,使得该方法具有如下优点:

1.可以快捷、准确地传递产品设计信息。自顶向下设计是基于装配模型的设计, 设计从产品整体结构出发, 后续零件详细设计过程都是基于最初的装配模型, 各零件的形状及配合面由整体结构精确控制,能够很好地保证各零件之间的装配质量,并简化了零件设计完成之后装配的工作。

2.便于实现产品协同设计、并行开发。产品结构设计师完成整体结构设计后, 将产品信息传递到各零部件, 由设计团队各成员并行地进行多个零部件的细化设计,极大地提高了设计开发效率。

3.为过程的组织管理提供了完整的信息。自顶向下设计在顶层设计中建立产品的总体模型, 再由总体、组件、零件,自上而下逐步细化,在此过程中,建立了产品的整个结构框架及装配关系, 对于产品设计过程的组织管理提供了完整清晰的信息。

三、应用案例

根据客户需求及市场分析, 设计一款卡通形象造型的玩具对讲机,要求外形生动可爱、小巧美观,具备相应的按键功能。由于各零件间配合面为曲面,对形状、尺寸要求较高,使用合并/继承特征的方法自顶向下设计可以在各零件间共享、传递几何及尺寸信息,满足设计要求。

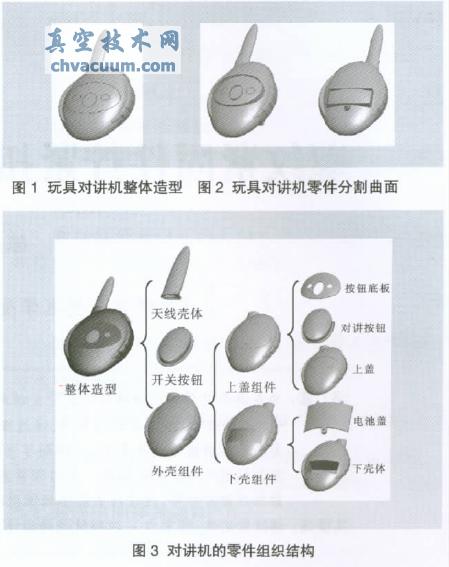

1.首先设计对讲机的卡通外形。使用扫描混合、扫描、拉伸、斜度、镜像、曲面合并等曲面创建及编辑命令,建立对讲机模型。模型如图1 所示。

2.根据功能、装配要求,将对讲机整体模型分解成天线、开关按钮、对讲按钮、上壳体、下壳体、电池盖。其中按钮、上壳体组成上部组件;电池盖、下壳体组成下部组件。建立各零件的分割面、定位螺钉孔轴线。如图2 所示。

3.建立各零部件的模型。具体步骤如下:

(1)新建零件文件,如天线命名为“tianxian.prt”、外壳命名为“waike.prt”等。

(2)建立合并/继承特征。单击【插入】—【共享数据】—【合并/继承】, 在弹出的合并/继承操控面板上单击按钮,选取对讲机整体造型零件,并选择【缺省】定位,完成合并。

(3)以对讲机外壳与天线的分割面切除合并特征中多余的实体, 按要求分别只保留天线部分或外壳体部分等。

(4)建立天线与对讲机壳体配合的结构部分。可同样地建立上盖、下壳的组件模型,并继续进一步地建立上盖组件的按钮及下盖组件的电池盖等零部件的模型。

玩具对讲机设计的整体过程体现了产品各零件如图3 所示的组织结构关系。

上述玩具对讲机的设计过程中,按钮与壳体的配合面为曲面,上下壳体必须保证整体外型效果,整体造型模型的空间形状、尺寸参数等信与所有组件和零件共享,并随着设计过程逐层深入细化传递给各零件,从而保证了产品整体结构、各零件的配合面的一致性,提升了产品质量。在产品整体造型设计时,建立一些必要的参数及关系式,通过更改主要参数值来控制顶层模型的变化,从而使设计变更能实时有效地传递到产品的各个零部件,实现产品的参数化设计。

零件的详细设计中, 对于零件间的某些配合结构,例如对讲机各零件的装配定位螺纹孔支撑面,配合高度及直径大小需一致, 将零件按缺省位置装配为组件后,可以在组件中进行,这样可以确定必要的外部装配参考关系; 也可以在组件中修改现有的零件,利用复制、参照配合零件的几何形状、基准特征等信息,来设计配合面。

四、结束语

Pro/E 软件系统中自顶向下设计方法多种多样,归纳起来其基本原理是参考某个关键零件来设计其它相关联的零件, 即通过共享产品的关键几何信息数据使各配合零件关联起来。

自顶向下设计在信息的传递、装配协调、设计变更等方面有着极强的优势, 满足了产品对装配质量的要求,容易实现协同设计和并行设计,对提高设计效率和产品竞争力具有积极的意义。