基于断裂力学的O型密封圈疲劳性能研究

根据断裂力学中的应变能释放率,制定疲劳断裂参数,对得到的O 型密封圈实验数据进行拟合归类处理,得到计算O 型密封圈疲劳寿命模型,并计算密封圈上危险截面单元的疲劳寿命。同时,利用疲劳分析软件对密封圈进行分析,找到密封圈上疲劳断裂的危险截面,并计算出危险截面节点上的疲劳寿命。比较断裂力学计算结果、疲劳分析软件分析结果和实验结果,表明3 种方法得到的危险截面出现的位置和疲劳寿命基本一致,证明了运用断裂力学计算密封圈疲劳寿命的合理性。

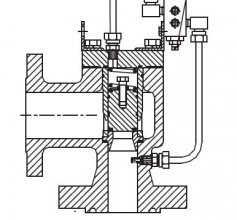

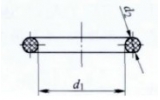

O型密封圈结构简单、成本低廉、安装方便并且不需要做周期性的调整,用于滑动密封时密封性不受运动方向的影响,因此被广泛应用在各类机械设备上。虽然O 型密封圈工作应力值远远低于屈服极限,但是长期工作在周期性的载荷下,密封圈内部会出现微小的裂纹,随着交变应力的继续,微小裂纹逐渐扩张,最终导致密封圈疲劳失效,对机械设备可靠性产生严重的影响,所以对O 型密封圈疲劳性能研究具有较大的工程意义。

国内外对O 型密封圈的疲劳失效问题早有一定的研究,主要有基于S/N 曲线的疲劳寿命预测、基于损伤力学的疲劳寿命预测和基于断裂力学的裂纹扩展法。S/N 曲线主要通过实验手段获取,而橡胶密封圈具有较高的寿命,一般高达106 ~ 108 次,如果单纯依靠实验来获取,会耗大量的人力物力,所以在工程上应用较少; 损伤力学体系尚在形成与发展之中,并且只能给出在概率统计下平均寿命,因此应用也较少; 断裂力学认定材料内部不可避免地存在裂纹、杂质等缺陷,这些缺陷随着时间的积累和载荷的施加,最终导致材料破坏,这比较符合橡胶制品疲劳失效的过程,因此被广泛运用在橡胶密封圈的疲劳性能研究。

1、断裂力学计算模型

基于断裂力学对O 型密封圈疲劳寿命的研究主要集中在能量释放法上,通过弹性应变能和能量释放率这两个参数来对密封圈裂纹扩展进行评估,弹性应变能是密封圈疲劳裂纹扩展的动力,应变能释放率为每增加单位裂纹所释放出来的能量。在裂纹扩展过程中,密封圈的裂纹扩速率可用公式(1) 表示。

式中: B 为材料常数; β 为裂纹扩展常数。

4、结论

(1) 运用断裂力学裂纹扩展法预测了O 型橡胶密封圈的疲劳寿命。在预测密封圈疲劳寿命时,结合得到的具体实验数据,对数据进行拟合归类处理,得到计算O 型密封圈疲劳寿命模型,并计算不同载荷范围内密封圈的疲劳寿命极限。结果表明,密封圈最短疲劳寿命位置一般出现在其被挤入密封沟槽部分。

(2) 运用FEMFAT 软件对O 型密封圈疲劳寿命进行分析,得到不同载荷下密封圈安全系数危险点的示意图。

(3) 比较断裂力学计算结果、FEMFAT 软件分析结果和实验结果,危险截面出现的位置和疲劳寿命在数值上基本一致,证明了运用断裂力学裂纹扩展法计算密封圈疲劳寿命的合理性,为O 型密封圈疲劳寿命研究提供参考。