纯钛挤压管坯内表面缺陷分析

针对纯钛挤压管坯内表面凹坑缺陷现象,通过金相、能谱及XRD 分析对破裂铜包套表面和酸洗后钛管坯表面的第二相分别进行了成分、物相和成因分析。结果表明: 铜包套和纯钛锭坯相接触表面的第二相是Cu3Ti; 凹坑缺陷产生的主要原因是润滑条件不良时,挤压比增大( 从14.2 提高到22.9) 引起摩擦热和变形热增大,进而使铜包套和纯钛管坯局部温度升高( >850 ℃) ,并在短时间内( <10 s) 发生Ti-Cu 液相反应,导致铜包套撕裂脱落。被撕裂的铜包套壁厚较大,且流动速度小于钛管坯的流动速度,其不规则的外形在钛管坯的内表面形成了大量点状或条形凹坑缺陷。提出改进热挤压工艺参数减少摩擦热和变形热是消除管坯内表面缺陷的有效措施。

1、引言

纯钛管坯热挤压采用紫铜包套能防止锭坯的氧化和污染以及金属钛粘接挤压模具,挤压后紫铜包套采用酸洗容易去除,其中的铜还可以回收利用,因此该工艺在国内得到广泛应用。西北有色金属研究院工程中心的16.3 MN 双动卧式油挤压机自从2006 年安装调试后,共采用120 挤压筒生产45 ×6 纯钛管坯500多吨,产品质量良好。为了提高产品成材率和生产效率,2008 年开始采用150挤压筒生产45×6 和56×4 管坯,使挤压比从14. 2 分别提高到22.9 和24.3。随着挤压比的提高管坯内表面开始出现大量点状或条形凹坑缺陷,严重者深度可达0.4 mm 以上,如图1 所示。较深的凹坑通过轧制不能消除,导致管坯大量甚至整批报废。

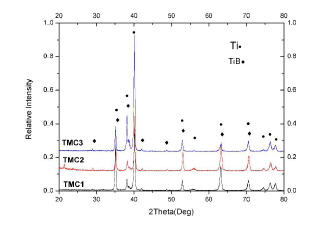

正常挤压后铜包套完全包覆钛管坯,并和钛管坯紧密贴合,铜包套壁厚均匀变薄为10 ~ 20 μm。但生产中发现挤压锭坯内孔铜包套在挤压后破损脱落严重,有的为片状,有的为管状,如图2 所示,铜包套没有被充分拉伸变形,最厚的可达0.8 mm。对破损脱落的铜包套观察现其和钛管坯接触的表面大部分表面呈银白色,局部有点状烧蚀孔洞,铜包套拉断的边缘均有严重的氧化色和烧蚀孔洞。内孔铜包套破损脱落、凹坑缺陷、挤压针粘铜粘钛、挤压力不稳定和压余超标等异常现象一般同时出现,且各种现象的轻重程度有着相同的趋势。本文通过对破损铜包套表面的金相、能谱及XRD 分析探讨铜包套表面生成Cu3Ti 与管坯内孔缺陷的关系及预防措施。

图1 管坯内表面凹坑缺陷照片 图2 破损铜包套照片

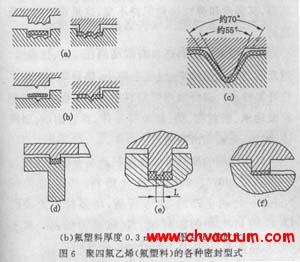

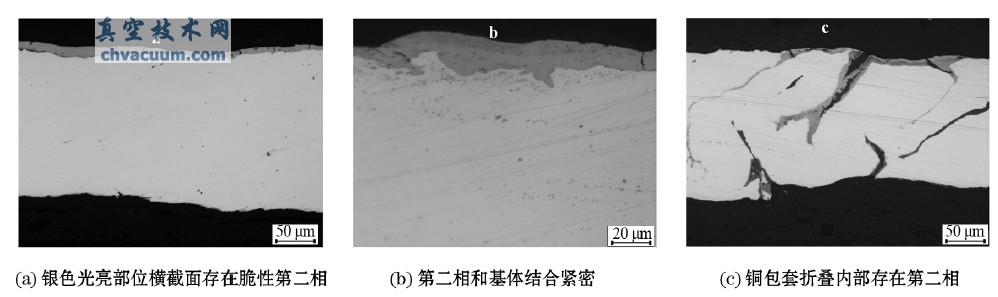

2、破损铜包套的金相分析

破损铜包套的金相照片如图3 所示。图3(a) 为银色光亮部位的横截面照片,可以看出铜包套的银色光亮表面其实是一层连续的第二相,该相仅在和锭坯相接触的表面存在,在铜包套和挤压针接触的表面没有发现第二相。第二相层最厚处约为20 μm,表面有若干垂直裂纹直达基体,由图3(b) 可见第二相层和基体结合紧密。厚度仅为20 μm 的第二相发生脆性断裂证明该相应为一脆性相。正常挤压后铜包套应该均匀变薄,但图3(c) 显示铜包套发生了严重的折叠,并且在第二相存在的一侧,第二相深入折叠最深处,说明折叠发生于生成第二相之后。

图3 破损铜包套的金相照片

结论

(1) 铜包套和纯钛锭坯相接触表面的第二相是Cu3Ti; 凹坑缺陷产生的主要原因是润滑条件不良时,挤压比增大( 从14.2 提高到22.9)引起摩擦热和变形热增大,进而使铜包套和纯钛管坯局部温度升高( >850℃) ,并在短时间内( <10 s) 发生Ti-Cu 液相反应,导致铜包套撕裂脱落。由于润滑不良,这种被撕裂的较厚的铜包套的流动速度小于钛管坯的流动速度,其不规则的外形在钛管坯的内表面形成了大量点状或条形凹坑缺陷。

(2) 应改进热挤压工艺参数减少摩擦热和变形热,避免Ti-Cu 反应,进而消除铜包套破裂和管坯内表面缺陷。