不锈钢表面涂覆C-SiC涂层及其阻氢性能的研究

采用磁控溅射结合离子束混合技术在不锈钢基体上制备C-(50~90)%SiC 涂层,对涂层进行加热处理及氢离子注入。对各种条件下制备的涂层进行元素深度分布分析。结果表明,SiC 组分含量高的涂层具有更好的阻氢性能, 而C 组分含量高的涂层与基体具有更好的结合性能, 综合考虑今后在氚废物包装桶涂覆的实际使用工况来看,采用C- (75~85)%SiC 作为涂层似乎更合适些。通过对涂层阻氢性能的分析发现,C- SiC 涂层经加热处理后,涂层的阻氢能力得到进一步的提高,并且可以提高氢离子在涂层中的稳定性。

随着近年来放射性同位素在工业、农业、生物医学领域的应用飞速扩展,放射性废物的产生量越来越多。我国核电站的建设也迈上新的规模。显然这些使用后的垃圾———放射性废物的安置已经是人类必须面对的问题。放射性废物的安全处置和核设施的安全退役对于核科学和核能的可持续发展具有至关重要的意义,也是加强生态和环境保护所面临的重要研究课题。

放射性废物的安置通常采用屏蔽隔离方法将放射性废物固化后通过层层包装深埋于地下,与生物圈完全隔离,这种隔离法必须考虑废物中剩余放射性释放的安全、放射性废物包装损坏造成的污染影响等。不锈钢常被用作储存氚废物和其它核废物的容器材料。但氚废物及其衰变产物的作用会导致不锈钢材料的氢脆,缩短不锈钢材料的有效寿命,还造成核废物的泄漏而导致环境污染。对不锈钢材料进行表面保护是提高材料的抗氢脆和抗辐照性能,并提高其使用寿命的一项有效措施。在材料表面保护方面,对不锈钢材料表面进行镀膜是常用的一种手段。

氢及其同位素在低原子序数的材料如石墨、碳化物中的扩散系数比在不锈钢材料中低的多,尤其是SiC 膜的氢渗透率为1.6×10- 20 m2/s, 比不锈钢的氢渗透率1.3×10- 14 m2/s 低近6 个数量级,因此碳化物可望作为在富氢环境下工作的不锈钢材料的保护涂层。这种涂层材料不仅具有优良的阻氢性能,而且能有效提高基体材料的耐腐蚀性能。

常规涂覆技术普遍存在的一个弱点就是形成的涂层对基体的粘着性能不理想,而采用电子束、离子束相关的物理气相沉积技术形成的涂层与基体之间具有优良的结合性能。离子束混合技术是通过对沉积涂膜的离子束轰击,产生级联碰撞和辐射增强扩散作用,使涂层组元与基体发生原子级的混合,从而大大加强了涂层与金属基体的结合强度。本文通过对离子束混合技术制备C- SiC 涂层的实验参数的分析,确立了最合适的SiC- C 涂层组元配方,并且进行了提高涂层阻氢性能的工艺路线的探索。

1、实验方法

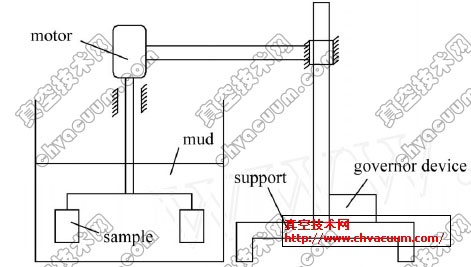

1Cr18Ni9Ti 奥氏体不锈钢为试样基体,切成Φ8×4(mm)小圆样,然后经常规方法进行磨抛,清洗处理。靶材是用石墨和SiC 混合烧结而成,分为C- 90% SiC ( 成分C:10% , SiC:90%)和C- 70%SiC 和C- 50%SiC 几种,涂层的制备是在离子束电子束原子束功能设备上进行的。采用

射频磁控溅射沉积C- SiC 膜,当膜厚达40 nm 左右后,用40 keV, 5×1015/cm2 氩离子进行轰击,然后再沉积C- SiC 膜约40 nm, 之后再用上述相同条件的氩离子轰击,重复这样的过程,直至C- SiC膜厚约200 nm 左右。C- SiC 涂层制备前的本底真空度为1×10- 3 Pa, 磁控溅射沉积时真空度约0.5 Pa,氩离子轰击时的真空度为5×10- 3 Pa。制备的试样作以下安排,部分试样进行不同温度的加热去氩处理。其条件如下:处理时的真空度为5×10- 3 Pa,处理温度分别为400℃~700℃,试样随炉温升高至所规定的温度,并在规定温度保温30 min,之后随炉温下降至室温后取出。取出后的试样进行氢离子注入,注入能量为5 keV, 注入剂量为1×1018ions/cm2。二次离子质谱(SIMS)是法国CAMECA 公司的IMS- 4F 型质谱仪,采用O2+ 束作为一次离子源,能量为15 kV、束流为200 nA,二次离子束加速电压为4500 V。

2、结果与讨论

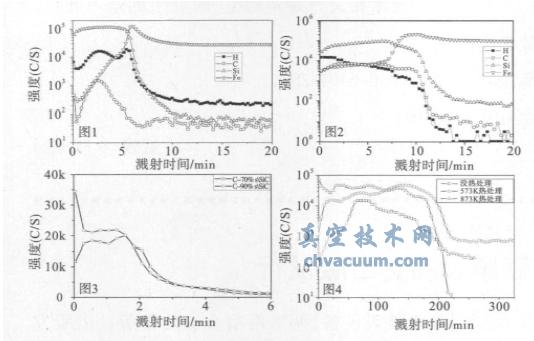

图1 和图2 分别是离子束混合技术制备的C- 90%SiC 和C- 50%SiC 涂层在注入氢离子后的SIMS 元素深度分布图,C- 70%SiC 涂层也有相似的特征。基体Si 元素的分布呈现出一个台阶,可以用来表征涂层的主体部分。在涂层与基体的界面处由于扩散和离子束混合效应的影响,Si 元素分布曲线没有急剧下降,而是显示出一个拖尾。可以看到Si 元素与Fe 元素即涂层与基体元素发生了一定程度的混合,这种混合能够有效的提高涂层和基体之间的界面性能,提高粘着能力。氢在SiC- C 涂层中的分布有一个很高的平台,这个平台对应的正是C- SiC 涂层的主体部分,显示出涂层具有很好的阻氢能力。磁控溅射沉积制备的SiC 涂层的结构是无定形的,涂层中存在着大量的悬挂键,氢就是被这些悬挂键以C- H,Si- H 键的形式捆绑在涂层中,也有少量以氢个体形式存在。这种捆绑形式的阻氢涂层要比其他阻氢材料,如氧化物、铝化物涂层具有更好的稳性能。因而大大减少了氢元素向基体中的扩散,防止不锈钢基体因氢元素过多而引起“氢脆”。从氢元素的强度分布可以看出,含量为C- 90%SiC配比的涂层可以捆绑更多的氢元素,其阻氢性能要比C- 50%SiC 涂层的好。

从不同成分的C- SiC 涂层的界面区域的元素深度分布来看,C- 50%SiC 涂层的元素与基体Fe 元素之间的混合程度要高。离子束混合技术中Ar+ 离子轰击造成涂层与基体元素的混合,这种沉积技术与其它物理气相沉积技术相比,其最大的优点就在于此,因而这种涂层与基体组元的混合效果,大大提高了涂层与基体的结合强度,即涂层的粘着能力大大提高了。从图2 中可以看出,相当部分的基体元素Fe 进入到涂层内,Fe 元素的深度分布是呈台阶状,高台阶对应的是基体部分,稍低一点的台阶分布区对应的正是SiC- C涂层的体部分,说明C- 50%SiC 涂层与基体Fe 元素的混合程度高。一般来说,涂层元素与基体元素混合程度愈高,则涂层对基体的粘着强度也就愈强。因此含量为C- 50%SiC 配比的涂层与基体的结合性能要好。

图3 是离子束混合技术制备的C- 90%SiC和C- 70% SiC 涂层在注入氢离子后氢元素的SIMS 深度分布图。在表面处很强的吸收峰显示其吸附了大量的氢,而C- 70%SiC 涂层的表面却没有这种特征,随着深度的增加,氢元素的含量经历一个平台后迅速下降,在表征涂层分布的平台部分,含有SiC 组份较多的C- 90%SiC 涂层中氢含量更高一些,具有更好的阻氢能力。

离子束混合技术是通过对沉积涂膜的离束轰击,产生级联碰撞和辐射增强扩散作用,使涂膜组元与基体发生原子级的混合,从而大大加强了镀膜与金属基体的结合强度。但是,离子束混合沉积过程中所用的氩,包括磁控溅射沉积过程中作为辅助气体的氩,以及为了混合使用的离子轰击的氩,大量的存在于C- SiC 涂层中,这对涂层的阻氢效果会有影响。我们的研究表明,对C- SiC 涂层进行适当的加热处理,可以消除这些氩,从而对涂层的阻氢性能会有所提高。

图1 C- 90%SiC 涂层中元素的深度分布;图2 C- 50%SiC 涂层中元素的深度分布;图3 氢离子注入后不同组分涂层的氢元素深度分布图;图4 加热处理前后的涂层在氢离子注入后的H 分布

对于离子束混合技术在不锈钢基体上制备的C- 50%SiC,对涂层进行加热处理。一种加热处理为在涂层制备后、注氢前进行的加热去氩处理,采用该方法是要研究加热去氩对涂层阻氢性能的影响;一种为在氢离子注入以后对涂层进行的退火加热处理,注氢后的退火加热处理是为了检验氢在涂层内稳定性。

图4 是在注氢前分别进行273 K,573 K,873 K温度加热处理的涂层在氢离子注入后的H 深度分布图。采用不同温度加热处理的涂层中的H 浓度不同,873 K 加热处理后的涂层中H 含量最高,在涂层与基体的交界面迅速降低,而且不锈钢中的氢含量非常低,表明涂层在制备后提高其阻氢性能的加热处理温度在873 K 是合理的,经过该处理后可以有效减少氢向基体中的渗透。

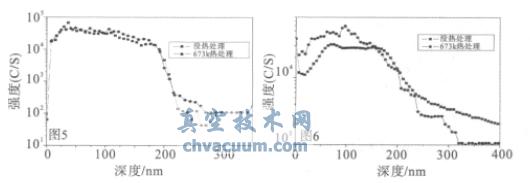

图5 有无加热去氩的样品在723 K 温度下退火后的H 分布;图6 有无加热去氩的样品在1023 K 温度下退火后的H 分布

对经过加热去氩的和未经过加热去氩的两组样品在注氢后进行了温度从室温到1023 K 范围退火加热处理。图5 和图6 分别为723 K 和1023 K 温度退火加热后的涂层中的氢元素的深度分布,经过723 K 退火加热后两组样品中的氢含量没有太大的不同,说明有无加热去氩对该温度下的氢含量无大的影响。在1023 K 高温退火加热后,发现了氢元素深度分布的不同,经过加热去氩处理的样品的H 含量要比未经过加热去氩的样品中高很多,即经过加热去氩处理可以提高涂层中H 的稳定性。

3、结语

在氚废物包装材料C- SiC 涂层的离子束混合制备工艺中,为了提高涂层的阻氢能力,本文采用了多种尝试,可以得到下面的结论:

(1) 具有较高SiC 配比的涂层具有更好的阻氢性能,但是C 组元配比高的涂层与基体之间具有更好的结合性能,考虑今后在氚废物包装桶涂覆的实际使用工况来看,采用C- (75~85)%SiC作为涂层似乎更合适些。

(2)采用沉积后加热处理的方法可以提高涂层的阻氢性能, 同时可以提高涂层中氢的热稳定性。