大型空分压缩机结构的三维优化设计方法

阐述了运用三维建模方法对大型单轴悬臂水平剖分离心压缩MCO1404深入进行优化设计,完成了对压缩机重要结构部件:半开叶轮、悬臂蜗壳、进口导叶调节器的传动机构等最佳结构的优化和整机的虚拟装配,检查并修正了多处在二维设计中容易忽视的问题,提高结构的工艺性和合理性,提升产品的质量和高可靠性,为推进压缩机的三维设计探索出新的途径和方法。

一、项目研究背景

随着能源的需求日益增长,在冶金、煤化工和炼油等装置不断大型化的趋势下,相应的空分装置规模也越来越大,作为空分装置的核心动设备离心压缩机的结构尺寸越来越大,设计和制造的难度也越来越复杂。

沈阳鼓风机集团股份有限公司的单缸悬臂离心空分压缩机——MCO型压缩机从20世纪90年代初研制成功以来,在空分领域以制造成本低、工作效率高、运行稳定以及流量调节简便等优势,在小型空分装置中逐渐替代制造成本较高的双缸DMCL+2MCL型压缩机组和组装式齿轮压缩机组,成为公司空分市场的拳头产品。近年来随着空分装置规模的不断扩大,对该产品的大型化要求越来越高。4万m3/h以上规模的空分装置上,入口流量达220 000m3/h的压缩机按已有的业绩,采用DMCL1204+2MCL1203双缸串联结构,其总质量达200t,2个转子共计12.6t,制造成本高,占用厂房面积大,机械部件的功率损失高,维修的成本高昂。在气动设计上,完全可以采用MCO1404型单缸代替,设备重仅为110t,转子7t,节约制造成本、维修等成本50%,占用厂房面积缩小30%,单缸设备机械损失减小,运行更加稳定,可靠性高。

MCO系列单轴悬臂多级离心压缩机的产品型号,以 MCO1404 为例含义如下:M 表示主体结构为水平式剖分,中分面用螺栓固定;CO 表示悬臂离心压缩机,首级叶轮悬于主轴一侧轴端;140表示首级压缩机叶轮名义直径为 1 400mm;4 表示该压缩机共有 4 级叶轮。

但MCO型产品的结构相比双缸复杂,而且设备的大型化造成转子的动力学分析、装配的工艺性、结构强度等一系列难度的大大提升。MCO1404型空压机共4级叶轮,首级半开叶轮直径1.4m,重达1t,外挂在双支撑轴承外侧,双支撑轴承间的跨距3m以上,单级悬臂叶轮通过螺栓固定于止推侧顶端,转子的动力学特征不好把握,产品高速动平衡和机械运转试车难度都较大。

二、二维图样设计的局限

传统二维设计方法即简单地按已有产品进行模仿放大,保守估算转子的动力学参数,二维而不能立体布置本体的结构,材料保守使用,真空技术网(http://www.chvacuum.com/)认为只用该方法必将导致产品过于庞大笨重,转子的动力学计算不准确,可能后期制造和运行造成无法弥补的损失。所以应用三维建模的方法对其结构进行详细的优化对比是新产品研制阶段极其关键的环节。

该大型空分单缸压缩机的设计,在没有任何参考资料的前提下,面临以下技术难题:

1)首级半开叶轮直径最大达1.4m,相应量级的进口导叶调节器在任何机组中从未采用过,其调节叶片的开度调节的传动方式以及与悬臂蜗壳、电动执行器机构的连接安装方式要全方位的考虑。

2)转子动力学分析得准确与否,尤其在临界转速分析和转子稳定性分析中要求输入的每级叶轮的重量、重心、转动惯量和飞轮力矩等数据是否准确,无疑都是机组是否能够安全运转的关键。

3)相应的大重量转子、超重焊接机壳、悬臂蜗壳以及铸造隔板的结构设计与装配是否合理,无法准确估量单件和整机的重量,带来原材料的成本和产品市场定价缺失等麻烦。

以上这些问题,对于全新设计的产品,用传统的二维三视图的图样很难表达清楚,全靠设计者头脑中的想象,无法直观地表达自己的设计思想。解决这些问题的关键就是打破传统的设计理念,运用三维设计思想自上而下全机组关联的设计产品,从三维模型的建模、装配、分析中发现设计缺陷,优化再设计,逐步达到设计方案的最优化。

三、三维优化设计过程及解决的技术问题

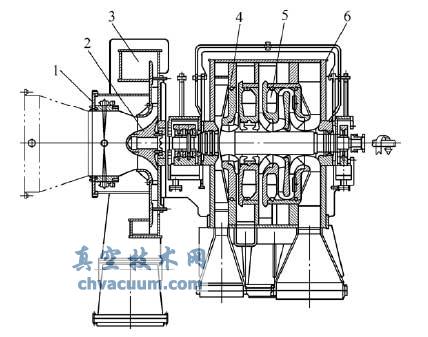

首先还是用二维绘图软件CAXA进行压缩机本体结构1:1图方案进行布置,然后运用三维CAD设计软件CATIAV5R17进行详细的零部件结构设计和虚拟装配,设计过程对于结构布置不太合理和干涉错误的部分,向有经验的师傅请教讨论,不断优化更新约束尺寸链直观的更新结构。压缩机剖面图如图1所示。

图1 MCO1404多级悬臂压缩机总剖图

1.进口导叶调节器 2.半开叶轮 3.悬臂蜗壳 4.转子 5.铸造隔板 6.机壳

四、解决的问题和项目研究的意义

通过这次对大型单轴悬臂水平剖分压缩机MCO型三维优化方法的研究和探索,充分运用了三维设计方法的优势,对大型压缩机机组进行了详细的设计优化,发现和解决了利用二维图样设计不容易发现的问题。

1)解决了转子动力学分析的准确数据参数,保证高速旋转转子的安全性。

2)合理地设计了导叶机构的传动和安装问题,选装国产简单的角行程气动执行器,提高导叶调节的效率,降低了制造和采购成本。

3)对焊接机壳风筒的合理布置避免了实际焊接时无法焊接,窜动风筒造成的麻烦。

4)通过三维模型可以容易地计算出每个零件的重量、整机的最大重量和起吊重量,从而准确地计算出原材料的费用,准确对该机型进行市场定价。

5)可以制成精美的图片和说明手册,在销售和技术交流中对产品进行宣传。

在国外同行业的大公司以三维设计压缩机多年,而沈鼓一直延续着二维图样设计,而机组的大型化仅参照小机型进行放大,除耗费原材料外,机组的性能也无法保证。通过此三维的设计探索,为沈鼓未来采用全新的压缩机设计技术探索出途径,在原材料成本和制造成本节节攀升的今天,为合理和最优化设计研发出越来越大型和复杂的新产品打下良好的基础,同时为国产压缩机的技术进步贡献出力量。