Z305压气机内部流场数值分析及扩压器结构优化

为分析叶轮和扩压器耦合作用下的压气机内部流场,在级环境下对Z305增压器离心压气机进行了数值研究,结果表明该压气机的工作范围较狭窄和整级效率较低的原因在于叶轮出口段到扩压器进口处都存在较大的涡流区。通过减少扩压器叶片数和缩短叶片尾缘的长度,改善了叶轮和扩压器的耦合关系,使得压气机工作范围和在多工况下的效率和压比等性能参数都明显提高。

1、前言

离心压气机内部流动是复杂的三维湍流流动,由于受叶轮旋转和表面曲率的影响还伴有脱流、回流及二次流现象,从而使得压气机内部流动十分复杂。叶轮是压气机的最重要元件之一,通过叶轮把机械功转变为气流的位能与动能。扩压器进口条件和叶轮出口条件的改善是改进离心压气机性能的关键,与叶轮中的压力增加不同,在扩压器中通过气流的扩散流动以降低气流速度和升高静压。

离心叶轮的气流动能较大,设计高性能的压气机,必须高效回收这些动能。而扩压器可以通过气流道面积增大或者通过平均流道半径的变化,使得动能按照角动量守恒原则作角速度恢复以减小平均速度,并因此使静压增大,但真空技术网(http://www.chvacuum.com/)认为可能会引起压气机内流动分离或者出现失速现象。叶轮与扩压器的耦合作用直接影响整机的效率。较好的叶轮与扩压器匹配可以使叶轮和扩压器的内部流场较为顺畅。传统的离心压气机设计方法是依赖经验对产品进行反复的设计和试验,这种方法在设计过程中会造成时间和资金的浪费,并且无法预料和控制开发投入及开发结果。本文利用数值方法,以Z305增压器离心压气机为研究对象,分析不同转速下,叶轮和扩压器的内部流场情况,根据模拟结果,分析存在的问题,并提出优化扩压器的部分关键结构参数,以优化叶轮与扩压器的耦合关系,达到提高压气机的性能参数之目的。

2、仿真模型及数值方法

2.1、仿真模型与整级网格划分

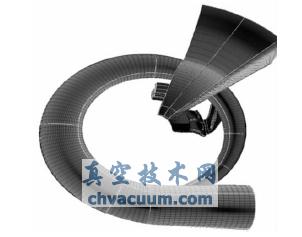

本文的研究对象是Z305增压器离心压气机,其叶轮由10个主叶片和10个分流叶片组成,扩压器为有叶扩压器。叶轮的进口页顶半径为100mm,叶根半径为50mm,叶轮出口半径为150mm,出口的叶高15mm,进、出口顶部间隙均为0.6mm,叶轮的后弯角为25°,图1为该压气机的几何模型。

图1 半开式离心压气机几何模型

建立仿真模型时,由于结构较为复杂,在不影响计算结果的前提下适当进行简化,并且只对单通道进行网格划分,以节约计算的时间。蜗壳的网格划分采用蝶形网格来保证网格质量,若某条边的两端是壁面,则进行网格加密来保证仿真计算的准确性。在处理叶轮和扩压器时,要求叶片的根部截面和顶部截面应当位于子午流道之外(子午流道如图2所示),但给定的叶片不满足这个要求,因此需要进行压力面及吸力面的延伸。

图2 子午流道示意

为使建立的几何模型与实际更为接近,在离心压气机的几何模型上添加了机匣,使计算的结果与试验结果具有可比性。离心压气机整级计算网格如图3所示,网格质量满足计算精度。

图3 压气机网格

2.2、数值计算方法

采用三维流体计算软件NUMECA对某特定的离心压气机进行数值模拟。工作介质选取可压缩理想气体,RANS方法是目前工程湍流计算中所采用的基本方法。湍流模型选取单方程模型S-A,该模型对边界层的计算效果较好,可处理复杂的流动,并可模拟分离和边界层转换。根据该离心压气机的工作范围,仿真分析不同转速、不同质量流量下离心压气机的效率、压比等气动参数。在边界条件的设定中,进口条件采用轴向进气,并给出进口总压、总温、湍流粘性,出口边界条件按质量流量给定。固壁采用绝热的、等转速旋转的边界条件计算。当计算到离心压气机最高压比点附近时,残差曲线出现周期性波动,可认定此时压气机已经发生喘振。当进行大量流工况计算时,如果压比或效率的残差曲线显著突然降低或者明显发散,则认为压气机已经发生阻塞。

5、结论

(1)所建立的仿真计算模型能正确模拟离心压气机多工况运行,表明,所采用的计算方法是可靠的;

(2)对原型压气机级环境的模拟表明,叶轮出口到扩压器进口段轮盖侧存在的涡流区,严重干扰了扩压器气流的正常流动,致使扩压器内效率下降过快;

(3)扩压器的结构优化(减少扩压器4个叶片,缩短叶片尾缘的长度),不但可以改善涡流区对叶轮和扩压器内部流场的影响,而且可以使扩压器尾部的低速区明显改善,从而提高了整级的效率和压比等参数。