熔体齿轮泵流量特性的理论分析

普通齿轮泵流量品质差,径向力大,不宜在熔体挤出对流量品质要求高的场合中应用,提出了一种适用熔体挤出的齿轮泵。应用数学分析和举例进行MTLAB软件模拟的方法,理论分析了熔体齿轮泵在4种不同齿数特征条件下的啮合位移,叠加运动规律和相应条件下流量均匀性;利用MATLAB软件模拟4种齿数条件下,流量脉动系数相应的变化规律。结果表明:当主动轮齿数Z1=4k时,其流量脉动系数及流量脉动频率与普通外啮合齿轮泵相同;当主动轮齿数Z1=4k+1和Z1=4k+3时,其流量特性基本相同,并且其流量脉动系数较普通外啮合泵有明显提高,流量脉动频率大约是普通外啮合齿轮泵的8倍;当主动轮齿数Z1=4k+2时,其流量脉动系数较普通外啮合泵有明显提高,流量脉动频率大约是普通外啮合齿轮泵的2倍。

1、前言

熔体齿轮泵是聚酯熔体输送、增压和熔体计量必不可少的设备。熔体齿轮泵比其他型式的熔体泵结构紧凑、运转可靠、能耗低、容积效率高,对熔体的剪切作用小,在高粘高压时流量稳定,无出口压力波动。该泵具有的独特优势及在工艺流程中的关键作用,使其在聚酯生产中发挥着不可替代的作用。

齿轮泵的流量脉动系数及脉动频率对挤出的产品粗细均匀性等质量指标具有重要的影响。普通的外啮合齿轮泵因流量脉动大、径向力大等缺陷,其在熔体挤出等对流量均匀性要求高的场合难以应用。从国外进口产品的使用情况来看,熔体齿轮泵结构紧凑,一进口多出口,且能极大地降低泵的流量不均匀性,提高泵的流量品质。在国内,研究者对齿轮泵的研究主要集中在普通齿轮泵、复合齿轮。李玉龙等分析外啮合齿轮泵困油容积、困油压力与卸荷槽参数之间的关系。许贤良、赵连春等分析了复合齿轮泵流量特征、径向力等内容。基于国内化纤等行业快速发展的现状,迫切需要对多行星齿轮泵的运行机理、流量品质进行全面地分析研究。

本文从数学推导的角度分析了对称布置的熔体齿轮泵在4种不同齿数特征条件下的啮合位移,叠加运动规律和相应条件下流量均匀性;利用Matlab软件模拟四种齿数条件下,流量脉动系数相应的变化规律。

2、有关说明和定义

2.1、熔体齿轮泵结构说明

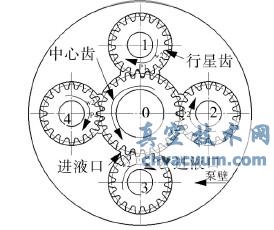

熔体齿轮泵的结构原理见图1,熔体齿轮泵主要由主动轮(主动齿轮),4个对称布置的从动轮(从动轮)、泵体、端盖等组成。由于主动轮与泵体之间的间隙极小,使得主动轮和每个从动轮之间都近似的形成了一个单独的外啮合齿轮泵,泵的总进口相通,分流后各子泵进、出口独立,从而形成4个并联的从动轮齿轮泵。

图1 四从动轮熔体齿轮泵模型

2.2、关于多路序号和泵序号等规定

如图1所示,4个从动轮中心O1、O2、O3、O4与主动轮中心O的连心线成90°。定义中心位于O1、O2、O3、O4上的从动轮分别为1、2、3、4号从动轮,它们与主动轮构成的外啮合泵为1、2、3、4号外啮合齿轮泵。P1、P2、P3、P4分别为外啮合齿轮泵的节点。

2.3、主动轮和从动轮齿牙序号约定

如图1所示,假定主动轮逆时针转动,某前齿形线中分点恰好位于节点P1时为初始时刻,并定义该轮齿为Z1号齿,1,…,(Z1-1)号齿按逆时针方向依次约定;对于1号从动轮,t=0是与主轮Z1号齿相啮合的定义为1号齿,2,…,Z2依次顺时针方向约定。

2.4、啮合起始点规定

鉴定一个标准齿轮,其重叠系数ε=1。t=0时,各啮合点在各自啮合线上的位移为各自的初始位移,并记为fi(0)(i=1、2、3、4)。约定t=0时刻,各啮合点运动到各自节点(Pi)所需要的初始角位移为φi(0),其大小为啮合线的中分点与节点Pi的张角。fi=-pb/2为进入啮合起始点,pb=πmcosβ(β=20°)为基圆齿距,fi=-pb/2为啮合终止即脱离啮合点。此时,下对轮齿恰好在-pb/2进入啮合状态,完成轮齿啮合交替。

7、结语

(1)主动轮齿数Z1=4k时,四从动轮与主动轮同步地啮合,流量不均匀系数和流量脉动频率与普通外啮合齿轮泵相同;

(2)Z1=4k+1和Z1=4k+3时,流量脉动系数、脉动频率等基本相同,流量品质接近。它们的流量脉动系数较普通齿轮泵有明显提高,其脉动频率是普通外啮合齿轮泵的8倍;

(3)Z1=4k+2时,其脉动系数较普通齿轮泵也有明显提高,脉动频率是普通外啮合齿轮泵的4倍;

(4)建议四从动轮星齿轮泵主动轮齿数取Z1=4k+1和Z1=4k+3。可以大幅度的降低脉动系数的数值,提高流量品质。