氦质谱检漏仪查漏原理及其应用

介绍了氦质谱检漏仪查漏的原理,通过分析湖北省内3台机组真空系统氦质谱检漏仪查漏的情况及真空状况的改善,指出提高汽轮机真空,是提高机组运行经济性和出力,实现节能降耗的有效手段。

1、氦质谱检漏仪查漏原理

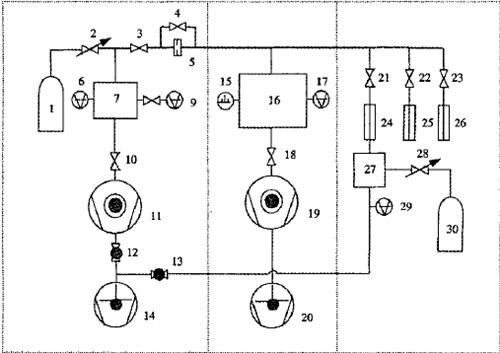

氦质谱检漏是一种精度很高的不停机查漏方法,具有灵敏度高、抗干扰、不污染环境(以前的卤素检漏污染环境) 、不危及安全生产(以前的烛光法不适用于氢冷发电机)等优点。以日本的HEL IOT- 303AS氦质谱查漏仪进行真空系统查漏为例,其连接图见图1。

图1 真空系统查漏连接图

正常运行时,空气经过漏点被吸入凝汽器后被真空泵抽出,排至大气。试验时在真空泵入口的空气管上接一根软管至氦质谱检漏仪,在真空系统的漏点处喷氦气,由于氦质谱检漏仪工作时能形成比水环式真空泵更高的真空,因此,漏入真空泵入口管上氦气与空气的混合元体,有一部分被吸入到氦质谱检漏仪,由于氦分子质量与其他分子质量不一样,通过磁场产生的偏转磁力不一样,仪器上设计有一狭缝,刚好使氦分子通过而其他分子无法通过,这样,通过狭缝后的氦分子打在收集板上,通过靶板计数,即可知道通过的分子数泄漏量的相对大小。

2、查漏实例及效益分析

2.1、阳逻电厂3号汽轮机300MW真空系统查漏

阳逻电厂3号汽轮机组是上海汽轮机厂制造的N300216.7/538/538 型汽轮机,凝汽器由上海电站辅机厂制造, 2台真空泵是由武汉水泵厂生产的水环式机械真空泵。3号机组于1997年2月首次并网发电, 5月完成168 h满负荷试运,由于机组真空系统庞大,投产后机组真空状况不好,在设计循环水温时, 2台真空泵运行,真空仅94 kPa,排汽温度达40℃,若单台真空泵运行,真空降低约2 kPa,表明真空系统存在明显泄漏。

1997年11月3日开始,对机组真空系统泄漏情况进行检查,制定泄漏检查清单。1997年11月4~5日,采用氦质谱检漏仪共检查了109处可能漏点,发现了19处真实漏点,最大漏点主要是机组3号瓦处(低缸调端)区域,漏率达到10-6 Pa·m3 / s,而内径12 mm的仪表管漏率约为10-7 Pa·m3/s,因此,泄漏点大小超过<38 mm。12月初,机组小修时对真空系统灌水查漏,证实了氦质谱查漏的位置。当水位灌至凝汽器喉部下方时,凝汽器调端接颈斜面即往外冒水,检查发现, 3号轴承洼窝底部有一个<57的排污管,由于位置狭窄,该管从凝汽器调端斜接颈穿入凝汽器再从炉侧斜接颈穿出,然后排至地沟,由于调端斜接颈平面与排污管焊口处焊缝开裂,从而导致机组运行时真空严密性不好,影响机组真空达2 kPa。小修中将该点焊缝处理后,机组真空情况大大改善,处理前后机组真空情况对比见表1。

表1 阳逻3号机组真空状况改善对照表

表1数据表明机组真空状况明显改善,真空严密性大大提高,查漏前不合格,查漏处理后泄漏率减小为0. 26 kPa·min- 1 ,达到良好水平;凝汽器端差大大降低,由9℃降至5℃,由于泄漏空气量减少,凝汽器铜管传热的热阻减小,端差降低,机组真空提高;相同负荷情况下,机组真空提高约3. 9 kPa,扣除循环水入口水温的影响2. 1 kPa,机组真空提高约1. 8 kPa,这与运行人员记录停运1台真空泵真空降低2 kPa吻合。

2.2、襄樊电厂4号汽轮机真空系统查漏

襄樊电厂4号汽轮机组是由东方汽轮机厂生产的300MW亚临界机组, 1999 年8 月19 日并网运行。当时真空严密性试验结果为1 080 Pa /min,大大超出400 Pa /min的合格标准。

2000年4月3日至4月14日对该机真空系统的所有法兰中分面、焊缝、阀门阀杆、对空排放门、大小机轴封、凝汽器喉部等100多个部位进行了氦质谱检漏,并对发现的漏点进行了堵漏处理。4月15日再次进行真空严密性试验,试验中全停真空泵,试验负荷283MW,取DCS真空表读数计,真空下降率为117 Pa /min;取DEH真空表读数计,真空下降率为157 Pa /min,真空严密性试验结果达到小于270Pa /min的良好标准。查漏堵漏处理后相同负荷条件下机组真空由93 kPa提高到94 kPa。

2008年4月,机组真空严密性再次变差,检查了100多处可能漏点,发现34处漏点,最大漏点为低压缸后轴封(漏率为3. 44 ×10 -5 Pa·m3/s, <10仪表管阀门开启半圈漏率为1. 5 ×10- 6 Pa·m3/s) 。

2008年4月14下午,为证实漏点部位及检验堵漏效果,电厂检修部进行临时性堵漏工作:采用汽缸密封脂对漏点部位进行封堵,堵完一侧轴封隔板套上半圈,真空上升约0. 2~0.3kPa,随后,对轴封隔板套下半圈和轴封处汽缸中分面进行堵漏,真空又上升0. 3 kPa (数据见表2) 。根据单侧堵漏的效果推算,若进行两侧堵漏,真空也将上升约1 kPa。

表2 襄樊4号机组真空状况改善对照表

2.3、沙市电厂9号汽轮机真空系统查漏

沙市电厂9号汽轮机组是哈尔滨汽轮机厂制造的C5528. 83 /0. 98型抽汽凝汽式汽轮机,配2台射水抽气器,额定工况机组设计背压为4.5 kPa。该机组是1998年投产的改造机组, 2001年4 月份机组大修。大修前机组真空状况不好, 2001年3月6日在55MW负荷运行,真空仅90 kPa (DAS数据) ,排汽温度达51℃ (DAS数据) 。真空严密性试验仅持续2 min,凝汽器真空由91. 80 kPa降至84. 95 kPa(DAS数据) ,取2 min数据计算,真空系统严密性为3.4 kPa /min,大大超过0.4 kPa /min的合格标准,表明真空系统存在明显泄漏, 2001 年4 月份机组大修,大修后开机时,机组真空仅能达到62 kPa,无法启动。5月18日下午, 9号机组再次抽真空进行运行查漏。固定端抽气器运行, 8min后真空升到62kPa便不再上升,汽轮机无法启动。电厂检修人员反映,大修期间揭缸的时候,高压前轴封套与汽缸之间有一垂直的圆环形封板将上下汽缸用整圈螺栓连在一起,由于下半圈螺栓与下汽缸连在一起,被前轴承箱(1号轴承箱)挡住,无法拆卸,经制造厂同意,检修人员将垂直的圆环形封板从水平中分面处割成上下两半,切割口的宽度炉侧为5~8 mm,电侧的宽度为5 mm,长度约为200 mm (圆环形封板的径向尺寸) ,大修后未作恢复处理。因此,大修后首次启动真空差的直接原因是机组前轴封套环形封板检修切割口的泄漏。

找到原因后,汽轮机抽真空后对该处进行火焰法检查,打火机的火焰被长长地吸入切割口处,表明该处存在明显泄漏。破坏真空后,将该处进行内部封堵及外部切割口封焊。重新抽真空,真空最高值达到85 kPa,比处理前提高23 kPa。泄漏机理分析:高压前轴封6档汽封,有5档漏气引出。5档漏气从大气侧往缸内数分别是Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,去向分别是: Ⅰ档轴封回汽(气)到轴加,Ⅱ档轴封供汽从除氧器来, Ⅲ档轴封漏气接至6抽口(额定压力0.04Mpa ( a) ) , Ⅳ档轴封漏气接至5抽口(额定压力0.2MPa (a)) , Ⅴ档轴封漏气接至2抽口(额定压力2.5MPa (a) ) 。机组额定负荷运行时, 6抽为负压状态( -60 kPa) ,高压前轴封密封不好,大气中的空气轴向漏入,从轴封Ⅲ档沿连通管进入6段抽汽,经低压缸或1号低加从而进入凝汽器,影响机组真空。负荷低于40% ~50%额定负荷时,5段抽汽也开始变为负压,汽轮机启动升速阶段2段抽汽也可能变为负压,这些部位成为低负荷阶段的空气漏点,是机组负荷增加真空反而上升的原因。

甚至在汽轮机启动冲转前抽真空的时候,由于汽轮机没有进汽,高压汽缸内是负压状态,空气可直接由前轴封、前轴封套与高压缸间的间隙漏入汽缸内,将前轴封套环形封板切割口的初步封堵处理后,真空比处理前提高23 kPa。

影响机组运行真空的最大漏点是机组前、后轴封处。5月19日至21日,运用氦质谱检漏仪对真空系统现场进行了实地检查。由于大修期间进行了灌水查漏,因此氦质谱查漏重点为灌水查漏查不到的地方(凝汽器喉部以上的汽轮机本体部位) ,共检查了76处可能漏点,发现了4处真实漏点。最大漏点主要是机组前、后轴封处,漏率达到2 ×10- 6 Pa·m3/s及1.5 ×10-5 Pa·m3/s。其中后轴封泄漏包括两部分,即后轴封5 ×10-6 Pa·m3/s,后轴封套与低压缸相连的垂直法兰面间隙6.2×10-6 Pa·m3/s。对漏点进行处理后机组的真空恢复正常。

2.4、效益分析

效益分析见表3。

表3 效益分析

3、结论

通过在多个电厂实施氦质谱查漏,发现了影响真空的大漏点。通过消除漏点,有效提高了汽轮机组真空,节能降耗减排效果显著。因此,氦质谱检漏值得大力推广和实施。