EAST装置大型低温杜瓦中内外冷屏系统的检漏

针对EAST 装置大型低温杜瓦中内外冷屏系统存在的泄漏及对外真空室真空度的影响,采用氦质谱负压真空、正压真空及吸枪法相结合的方法,确定了多处泄漏点并分析了泄漏原因,通过修复使EAST外真空室低温运行时的压强﹤1×10-4 Pa,满足了EAST 外真空室运行的需要。EAST 内外冷屏系统的检漏方法和经验可以运用到大型、复杂的和具有狭小活动空间的真空系统检漏,尤其是对多管道、复杂材料的检漏具有一定的参考价值。

EAST 非圆截面大型全超导托卡马克装置是我国九五国家大科学工程项目。作为该聚变装置心脏部件之一的大型超导磁体主机置于容积为170 立方米的大型低温杜瓦内,由4.5K 液氦冷却的纵场磁体、极向场磁体和80K 冷氦气制冷的内外冷屏及构成各分系统的低温回路组成,其中内外冷屏系统是超导磁体主机的一个重要组件,真空技术网(http://www.chvacuum.com/)认为主要作用是减少来自真空室和外真空杜瓦的辐射热以及支撑的传导热等各项热负荷。考虑到对超导磁体的绝热需要和避免气体击穿等安全性要求,低温杜瓦内单个部件漏率低于3×10-8 Pa.m3/s,在常温下真空度优于0.1Pa,超导情况下真空度优于5×10-4 Pa。

在严格检漏的基础上,2006 年装置初始运行时外真空室压强可以达到5×10-5Pa。但是经过EAST的多轮实验,冷屏系统氦泄漏逐步增大,已成为外真空低温杜瓦的主要气载,使得压强接近6×10-4Pa,尤其是在等离子体放电时瞬时压强变为1×10-3Pa,使得外真空杜瓦安全性大大降低,影响了装置的正常运行。故内外冷屏系统的检漏工作已成为EAST 装置改造任务的重点之一。

本文介绍了EAST 装置低温杜瓦中内外冷屏系统的基本结构及存在的问题,给出了内外冷屏系统检漏的方法、流程以及检漏结果,采用合适措施修复漏孔,提高了EAST 装置外真空低温杜瓦真空度,满足了EAST 装置在等离子体运行期间对超导体绝热要求,也提高了装置安全性。

1、内外冷屏系统介绍

1.1、内外冷屏系统的构成

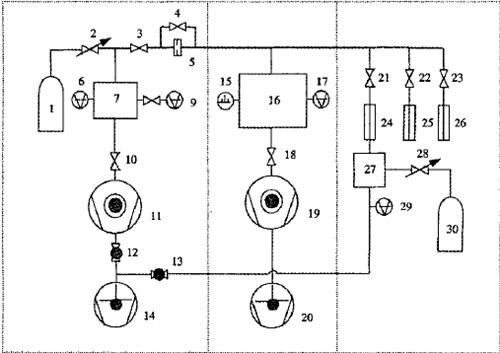

EAST 装置主机的冷屏系统由117 件冷屏加上109 个绝缘子以及构成回路的连接管所组成,总冷却回路长约数千米,均具有真空气密性要求。基本结构见图1。

图1 冷屏基本组成示意图

1.2、单件冷屏及绝缘子的基本结构

1)单件冷屏的基本结构

单件冷屏采用夹层结构,包括两层平行的3 mm的面板,夹层间铺设截面19 mm×19 mm,壁厚2 mm的方管作为冷却管道(此管道有真空气密性要求),材料均为304L 不锈钢,管道内部通冷氦气来实现冷屏的降温和保冷。

2)绝缘子的基本结构

冷屏系统中采用的绝缘子主要用于长管道的分段绝缘,具有真空气密性要求,通过管路和对应的冷质部件构成冷却回路,它采用玻璃纤维增强复合材料绝缘结构,绝缘子的两端是材料为316LN 的不锈钢导管,中间为由环氧树脂和玻璃纤维构成的复合材料绝缘层。

2、内外冷屏系统的检漏

EAST装置改造希望通过对内外冷屏系统的检漏,找出泄漏的部件并进行修复,使修复后的外真空室压强在低温运行时达到﹤1×10-4Pa。

2.1、检漏方法的设计

此次内外冷屏系统的检漏工作面临许多困难,包括:涉及到的检漏对象种类和数量繁多(117 个单件冷屏、109 个绝缘子、数千条焊缝和数千米的连接管);由于冷屏结构的特殊性及冷却连接管外包裹有保温层,人和检漏气体很难甚至根本无法接触到所要检漏的对象;冷却回路长并且走向错综复杂,操作空间极为狭小;涉及到新型复合材料绝缘子的检漏等等。针对以上提及的各种难点,如果采用传统的、单一的检漏方法,则可能确定不出具体泄漏位置,从而导致检漏失败。

整个冷屏系统的实际工况为:工作时回路内部通0.5 MPa 的冷氦气。从冷屏系统的实际工况来看,其泄漏特点是由内向外即由回路内部向真空室内泄漏,故检漏设计的基本原则为模拟实际工况条件,从正压、泄漏方向等方面选择合理的检漏方法,拟采用以正压- 真空法为主,辅以真空负压检漏及吸枪法的方法。总体思路如下:

根据实际工况,先对人容易接触到的绝缘子和所有可见连接管焊缝采用正压- 真空法和吸枪法进行检漏,然后再采用正压- 真空法将检漏对象分段断开进行初步判漏,根据检漏结果逐步缩小检漏区域,最后再利用真空负压检漏法确定最终泄漏位置(过程中还需要根据具体情况适时地采用总检模式)。

2.2、检漏方法和流程

内外冷屏系统的检漏采用氦质谱负压真空、正压真空及吸枪法相结合的方法,检漏设备采用德国莱宝公司生产的L200+ 型号的氦质谱检漏仪及LK-6 标准漏孔(石英玻璃渗氦型,校准后的氦漏率为1.7×10-6 Pa.m3/s),检出并修复了泄漏部件,同时预先处理了有潜在泄漏的部件。完成了内外冷屏回路的检漏、修复以及最后的总检工作。具体流程如下:

1)内外冷屏主进出管路(共7 路)在外真空室内与低温系统断开,分别构成回路。

2)对109 个绝缘子全部进行正压真空检漏(绝缘子及其两端焊缝用特殊的工装卡上,逐个进行正压真空检漏。检漏时,检漏仪对工装直接抽真空,再对回路打氦压0.5 MPa);对所有可见连接管焊缝进行吸枪时间积累法检漏(回路打氦压0.5 MPa,所有可见焊缝用铝箔包住,积累数小时,再用吸枪进行检漏)。

3)对冷屏总回路的支回路分批断开,进行正压真空判漏(外真空室抽空,断开的支路回路打氦压0.5 MPa)。对正压真空判漏方法检出的有漏支路再单独抽空,进行真空负压检漏,确定出具体泄漏部位。

4)对泄漏部件修复,支回路恢复,最后总回路恢复,进行正压真空总检(外真空室抽空,冷屏回路打氦压0.5 MPa)。

2.3、检漏结果及泄漏分析

共检出6 处泄漏,其中内冷屏回路3 处(1处为单件冷屏,另2 处为绝缘子),外冷屏回路3处(均为单件冷屏)。通过EAST 装置内外冷屏系统泄漏件分析,总结了以下几种主要导致内外冷屏系统泄漏增长的原因。

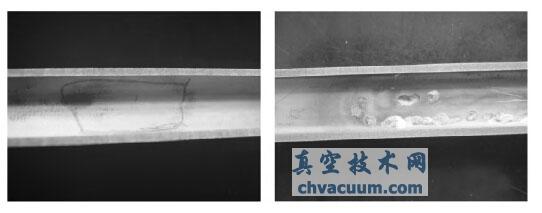

1)冷屏加工过程中存在缺陷,所有冷屏均采用夹层结构,单件冷屏的加工工序为:冷却管绕制成形→冷却管与底板贴焊→冷却管与上板的工艺孔塞焊→成型后的冷屏进行振动时效应力消除→冷屏按尺寸要求进行整形→冷屏进行真空检漏和正压真空检漏。在实际加工过程中,尤其是冷却管的贴焊和塞焊,会造成一些管材材料不同程度的损伤,这就造成了冷屏结构设计的气密性缺陷,如图2 所示。因为热应力等影响,这些缺陷在反复降温、升温过程中不断增大,导致泄漏增加。如何避免材料的损伤是超高真空系统构建中需要注意的重要方面。

图2 冷屏结构缺陷

2)EAST 装置主要采用热氮气对内外真空室之间的夹层进行烘烤,为了不影响外真空杜瓦的冷质部件,温度控制在150 度以下。但是由于夹层空间大,热氮气进口和出口存在一个温度差,一般为40 至50 度,导致外真空杜瓦内冷屏所受热辐射不同,造成一定的热应力。同时,烘烤的夹层与超低温冷屏之间也会存在一个明显的温度梯度,在冷屏管道上产生较大热应力。这些在冷屏部件上产生的温度不均匀可能会产生局部热应力,可能会使含有缺陷的焊缝产生裂纹从而使焊缝受损,造成冷屏泄漏。

3)EAST 等离子体放电过程中,尤其是大电流等离子体突然破裂的情况下,形成几千高斯的强磁场,并且在冷屏及其管道上形成感应电流,形成较强的电磁力。所以真空技术网(http://www.chvacuum.com/)认为装置等离子体运行时产生的电磁力也可能是导致冷屏泄漏增大的一个因素。

3、检漏效果

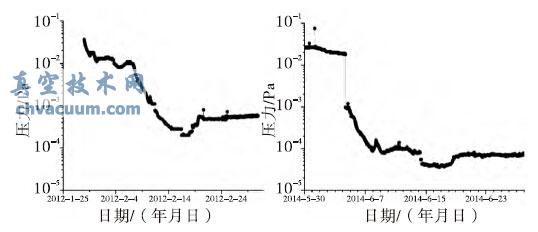

3.1、检漏与修复前后两轮实验外真空室压强比较

如图3 所示,2014 年夏季实验放电前外真空室压强为6.0×10-5 Pa (检漏与修复后),比2012年实验(放电前外真空室压强为5.7×10-4 Pa)好了约1 个数量级, 达到了改造要求(﹤1×10-4 Pa)。并且在等离子体放电时瞬时压强低于3×10-4 Pa,外真空杜瓦安全性大大提高,满足了装置的正常运行。

图3 两轮实验外真空压强比较

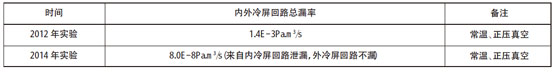

3.2、检漏与修复前后常温下内外冷屏系统漏率比较

检漏与修复后常温下的总漏率小于之前漏率约4 个量级。具体结果见表1。

表1 常温下内外冷屏系统漏率比较结果

4、小结

(1)针对EAST 装置大型低温杜瓦中内外冷屏系统存在的泄漏及对外真空室真空度的影响,设计了氦质谱负压真空、正压真空及吸枪法相结合的方法,确定了多处泄漏并分析了泄漏原因,通过修复使EAST 外真空室低温运行时的压强﹤1×10-4Pa,满足了EAST 外真空室运行的需要。

(2)EAST 内外冷屏系统采用逐步缩小检漏范围,多种交叉检漏的方法和经验可以运用到大型、复杂的和具有狭小活动空间的真空系统的检漏,尤其是对多管道、复杂材料的检漏具有一定的参考价值。