新型真空吸盘体壁厚的优化设计

新型真空吸盘作为一款新产品,它是基于风琴吸盘的形状和尺寸,结合经验设计而来的,由于吸盘中间的刚性支撑杆承载绝大部分的载荷,为了节省材料,可以对吸盘体进行轻量化设计。本文只介绍吸盘体壁厚的优化,其他部分尺寸优化另文撰写。

1、吸盘体轻量化的数学模型

为了更好地对新型真空吸盘进行有限元分析,在不影响研究的前提下,对新型吸盘模型进行适当的简化。本文只研究工作中容易损坏的吸盘组件部分( 下文称为吸盘体) ,该部分是由吸盘座、支撑杆、支撑球头和吸盘头四部分组成,由于吸盘座、支撑杆和支撑球头都是通过螺纹紧密连接在一起,在有限元分析中看成同一零件,材料为45#钢。吸盘头的材料是橡胶。如图7 所示,利用ANSYS Workbench 软件建立吸盘体的有限元模型。

图7 吸盘体的有限元模型

为了更加准确地对吸盘体进行分析,先根据新型真空吸盘的工作状况建立吸盘体的数学模型。

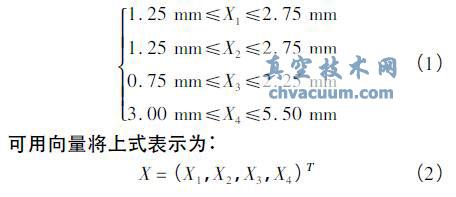

( 1) 设计变量:通过对吸盘体结构的研究分析,设定4 个设计变量X1,X2,X3和X4。根据吸盘体的实际情况,设定他们所要满足的尺寸要求为:

式中X1为吸盘体第一个转弯处的厚度;X2为吸盘体第二个转弯处的厚度;X3为吸盘体第三个转弯处的厚度;X4为吸盘体底部的厚度。

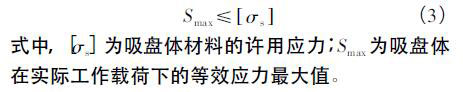

( 2)状态变量:对于吸盘体,为了使其在实际工作中不会因为超过材料的许用应力而影响新型真空吸盘的工作,则吸盘体在实际工作载荷下等效应力的最大值应满足:

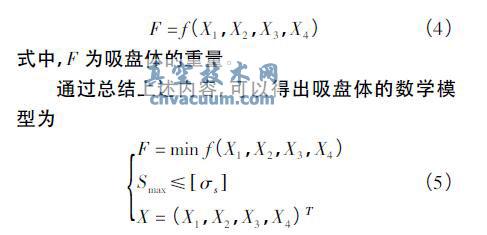

( 3)目标函数:在吸盘体的刚度和强度都满足要求的情况下,通过优化分析计算出吸盘体的最小重量,从而达到节省材料的目的,可以得出吸盘体轻量化的目标函数为

2、 吸盘体结构轻量化的实现

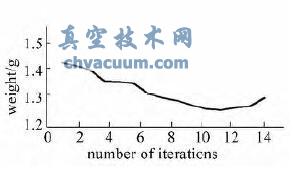

完成吸盘体的轻量化模型后,使用ANSYS Workbench 中的Design Exploration 模块对其进行优化分析,通过对整个优化过程15 次迭代的动态观察,得出吸盘体设计变量、吸盘体状态变量和吸盘体目标函数的变化过程曲线,如图8-图10 所示。

图8 吸盘体设计变量的变化过程曲线

图9 吸盘体状态变量的变化过程曲线

图10 吸盘体轻量化目标函数的变化过程曲线

通过观察可以得知在迭代第12 次时发生收敛,得出最优解并取得理想值,此时吸盘体的质量从1.251 减少到0.922 g,质量降低了26.3%,第一个折弯处壁厚从2 降低到1.361 mm,第二个折弯处的壁厚从2 降低到1.353 mm,第三个折弯处的壁厚从1. 5 降低到1. 083 mm,吸盘体的底部壁厚从4.75 降低到3.145 mm,材料较现有吸盘体有了更充分地利用。

3、优化后的吸盘测试分析

通过对优化后的吸盘体进行仿真,得出优化后的吸盘体的静强度和静刚度仍然满足要求。将优化后的尺寸研发的新型真空吸盘在柔性玻璃定位销装配工装中的试用,发现效果非常好。