狭窄唇边双吸口式真空吸取器设计

对于直径和单边宽度较小且质量相对较大的狭窄圆环形工件,按常规吸口设计的真空吸取器吸附力及密封性能无法满足吸取工件的要求。本文基于真空原理,针对狭窄圆环形且质量相对较大的工件设计了一种具有狭窄唇边双吸口式真空吸取器,并就该结构真空吸取器的吸附力及密封性能进行了检测试验。试验结果表明,该真空吸取器具有较强的吸附能力和良好的密封性能,安全可靠、操作简便,有较高的应用价值。

真空起吊技术是真空技术与夹具、吊具相结合的产物,具有起吊方便、快捷、可靠、节省人力物力的特点。另外,真空技术网(http://www.chvacuum.com/)认为真空吸附具有清洁、平稳、可靠和不损坏所吸附工件表面的优点。本文基于真空原理,针对狭窄圆环形工件设计出一种具有狭窄飞边双吸口真空吸取器。

1、真空吸取器工作原理

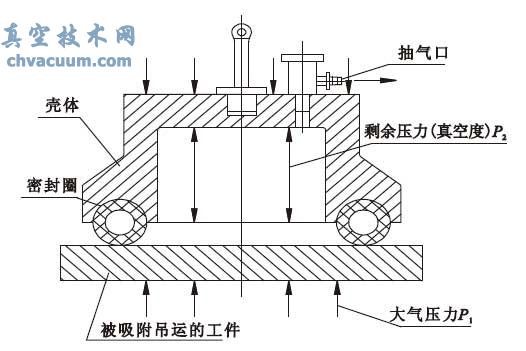

真空吸取器即用真空负压来吸附工件以达到夹持和吊运工件的目的。壳体是吸取器的成形骨架,也是受力支承件。壳体安装密封圈的部位称为接口,壳体接口与密封圈组成吸口。真空吸取器的吸口与工件表面接触密封,并能形成封闭的真空腔,通过真空泵和真空阀门对吸取器抽气时,吸取器吸口与工件表面形成的腔处于真空状态而形成真空腔,即处于空气的剩余压力(即真空度)状态。如图1 所示:真空吸取器的外界大气压力(即P1)与真空腔内的剩余压力(即P2)形成压力差,该压力差作用于吸取器壳体和工件上,即为真空吸取力,也称吸附力。如P2 <P1,工件即被吸起。吸口内部的真空度越高,吸口与工件之间贴得越紧。

图1 真空吸取器吸附原理

2、影响真空吸取器吸附性能的主要因素

真空吸取器的吸附性能受多种条件制约,主要可归结为三点:(a) 密封圈的材料;(b) 吸口与被吸附工件表面的贴合程度;(c) 吸口的结构。

2.1、常见密封圈的材料

密封圈材料是决定吸取器密封性能的关键因素。目前常用的密封圈材料有丁腈橡胶、硅橡胶、聚氨酯、氟橡胶等。设计密封圈时,可根据密封圈的结构形式和受力状态确定选用的橡胶硬度,密封圈的结构形式和橡胶硬度可互补。与工件硬接触的密封圈,如圆截面和方截面密封圈等,应选用硬度较低的橡胶制造。与工件软接触的密封圈如板形和飞边形密封圈等,可选用硬度较高的橡胶制造,即达到软飞边与工件接触时容易受力变形的目的又保证与工件接触后的密封性要求。具体材料的选择要根据工作环境对密封圈耐油、耐水、耐磨、耐热、耐寒等性能要求确定。

2.2、吸口与工件表面的贴合程度

吸口与被吸附工件表面的贴合程度直接影响吸口内的真空压力,工件表面要求平整、光滑。若工件表面很粗糙,贴合度过差,吸口内真空度不易保持,极易出现泄漏,发生工件掉落的事故。

2.3、吸口的常见结构

吸口的结构形式对吸取器的适用性和可靠性有重要作用,甚至是吸取器能否工作的关键。吸口的常见结构有单吸口和双吸口两种。其中单吸口又分为四种:适于吊运平面工件的平面型;适于吊运球面工件的球面型;适于平面、球面工件的通用型;适于微型或小型吸口的真空吸盘。双吸口又分为二种:固定式,适于吊运外球面或其它曲面的工件,也适于吊运平面环形工件;可调式,适于吊运外球面、曲面或平面的工件,两个吸口的相对位置可以在垂直方向移动,在水平方向可以相对转动。

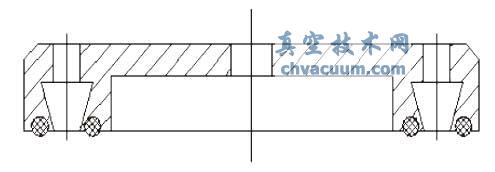

其中双吸口适于吸附平面环形工件(如图2所示),在壳体的下部有两个同心的半圆形截面吸口(也可为方形截面和T 形截面),接口的截面开口尺寸小于接口的截面直径尺寸,将密封圈装进后不会自行脱落。该双吸口与环形工件的平面同时接触密封,形成环形真空腔,从而达到吸附工件的目的。

图2 平面双吸口结构

然而圆形截面双吸口要求两个圆形截面密封圈吸口同时与工件的平面接触密封,而且圆形截面占用的空间较大,所以有一定的技术难点,对设计和制造要求较高,接口和密封圈都必须严格控制加工精度。同时也要求工件的环形面积足够大,这样才能产生足够的有效吸附力以吸附工件。

因此针对环形面积较小的狭窄圆环形工件设计了一种新型结构的加工操作简单易行、安全可靠的高适应性真空吸取器。

3、狭窄唇边双吸口真空吸取器的设计

由于此次被吸附的工件其圆环直径较小(外径<140 mm),且吸附面的单边宽度小于25 mm,质量为10 kg,非常狭窄且质量相对较大,无法按常规设计吸口,因此设计了一种具有狭窄唇边双吸口的真空吸取器。

3.1、狭窄唇边双吸口设计

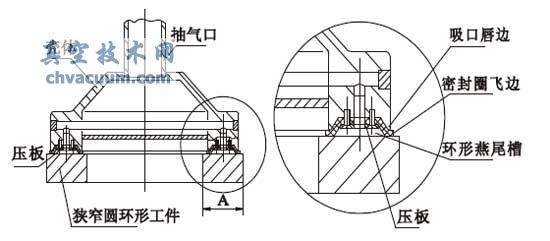

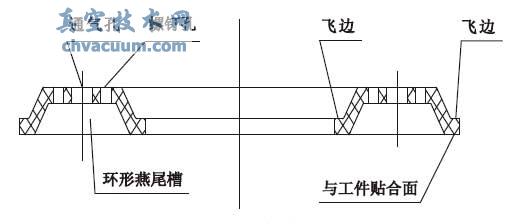

该吸取器的吸口是由一个燕尾槽形截面接口和一个燕尾槽形密封圈组成(见图3)。由于圆环形工件内外直径相差较小(即尺寸A 较小),造成有效吸附面积较小,吸取工件的狭窄平面时,为使密封圈具有良好的贴合度,外露的密封圈被接口折成45°角后成飞边外伸。密封圈软飞边受压变形折成水平状态,并与平面接触密封,飞边的根部又被燕尾槽的狭窄唇边接口压紧,形成第二道密封线,以增强密封的可靠性。这种结构相对增大了吸附面积,从而提高了吸取器的吸附力。同时环形燕尾槽既缩短了吸取器的吸附时间,又增加了其吸附力的均匀性。另外工件与吸口之间有密封圈飞边的软性接触层,能够保护工件表面镀层不被破坏。该结构吸口的几何形状和尺寸加工易于保证,适当控制板形密封圈的厚度公差可达到较理想的工作状态。

图3 狭窄唇边双吸口结构

3.2、密封圈设计

由于接口截面积较小,所以具有燕尾槽形截面的密封圈由压板通过螺钉固定在环形燕尾槽截面接口内,比粘接可靠。密封圈材料采用常见的硅橡胶板,降低成本的同时,软硬适度的橡胶材料使飞边可根据工件表面缺陷而变化,使其形状与工件表面完成良好的贴合,达到较好的密封效果。此次设计的密封圈结构如图4 所示。

图4 密封圈

3.3、狭窄唇边双吸口真空吸取器的组成

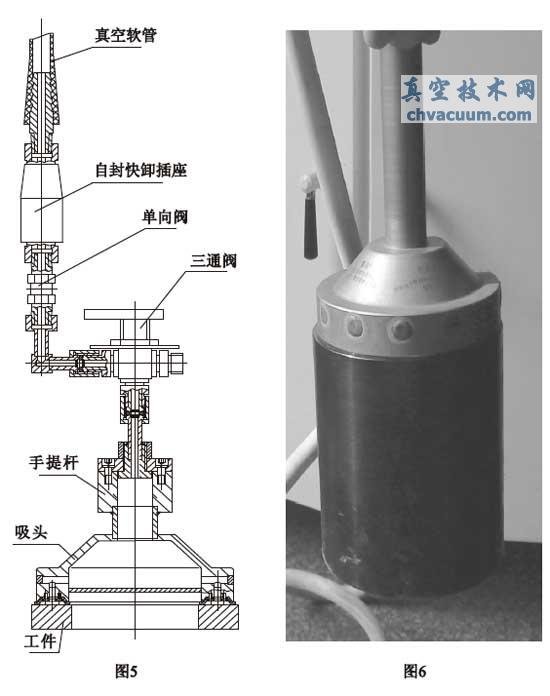

狭窄唇边双吸口真空吸取器结构如图5 所示。将三通阀、单向阀和自封快卸插座安装在吸取器的手提杆上,方便控制真空吸取器的真空腔实现工作或非工作状态,即吸气、放气状态。自封快卸插座用于连接吸取器与真空罐上阀门之间的真空软管,以便更换不同的吸头,适应不同尺寸的工件。自封快卸插座由插座及插头两部件组成,能快速接通,快速分离。两部件连接时要求密封可靠,确保所要求的真空性能。两部件分离后,储气罐在抽气的工作状态下,接真空罐上的部份能可靠的自封储气罐,不得降低其真空度。一旦真空管道严重漏气或断裂,单向阀可自动封闭真空阀门的抽气口,维持吸取器真空腔内的工作压强,被吸附工件在短时间内不会脱落,避免发生事故。

4、真空吸取系统的试验方法、检测规则及结果

未使用过的真空吸取器必须进行试验,并检测,试验及检测结果需做记录,试验合格后方可正式使用。

4.1、对试验用工件的要求

试验用工件的质量等于允许吸重的工件质量的1.25 倍,被吸表面的尺寸公差、形状公差和粗糙度应与实际需吸取的工件相近。此次试验用工件的质量为12.5 kg,其余条件也符合试验要求。

4.2、试验方法、规则及结果

4.2.1、极限压强试验

启动真空泵,打开真空阀门,吸住试件,注意真空表压值稳定不变时的最小压强,记下该表压值Δ p(即为极限真空表压值),重复试验5~10次,均达相同或相近结果。由于此次试验使用的真空计显示的值为绝对压强,则极限真空表压值即为该真空吸取器的极限压强值p1。将试验的极限压强值与设计规定的极限压强值对比,试验值小于或等于设计值则为合格品,反之大于设计值则为不合格品。

4.2.2、气密性试验

表达吸取器在停止抽气的极限压强状态下的密封性能,称为气密性。真空吸取器达到极限真空表压值时,吸住试件,关闭真空阀门,注意真空表压值的变化,记录经过5 分钟真空表压值的下降值,重复试验5~10 次。将试验得出的极限真空表压值乘以25%,即为规定的真空表压值下降数。实测的表压值下降数小于或等于规定的下降数为合格,大于规定的下降数为不合格。

图5 狭窄唇边双吸口式真空吸取器的组成

图6 静负荷试验

4.2.5、负荷试验

吸取器吸吊试件,在静止和运行状态下,考核吸取器和吊运能力、工作可靠性和安全性的试验,称为负荷试验,又分为静负荷试验和动负荷试验。

a.静负荷试验

在极限表压值下,吸取器吸住试件后提起吸取器,使试件底面离地面100 mm,静吊半小时。试验中不许停泵、关闭真空阀门、对试件施加外力。[3]如图6 所示。

b.动负荷试验

吸取器吸住试件后,在极限真空表压值下提起吸头,使吸头升降、水平运行各5 次,行程1 m左右,速度不限,但吸头主轴(即试件主轴)与垂直方向倾斜角不大于10°(也可变换角度以试验允许的最大角度)。如图7 所示,吸头主轴与垂直方向倾斜角为90°。

图7 动负荷试验

通过以上试验,在吸取器运行过程中真空表压值没有下降,试件也没有脱落,则说明吸取器的真空性能符合设计和使用要求;在极限真空表压值下,静负荷和动负荷试验中真空表压值没有下降,静吊试件3 小时无脱落,吸头主轴(即试件主轴)与垂直方向倾斜角为90°无脱落,该吸取器的真空性能符合设计和使用要求;吸取器的各构件不产生裂纹,没有出现永久变形及其它影响使用性能和安全要求的缺陷,该吸取器的机械性能符合设计和使用要求。

5、结论

本文针对狭窄圆环形且质量相对较大的工件设计了一种具有狭窄飞边双吸口式真空吸取器,并就该结构的真空吸取器进行了极限压强试验、气密性试验和负荷试验。通过理论及试验分析得出,该真空吸取器具有较强的吸附能力和良好的密封性能,吸头轻便美观,能够方便、快捷、安全可靠地完成工件的吊运、安装工作。