基于真空吸附的微器件受力分析研究

微装配的对象主要是微米级或亚毫米级尺寸的微器件,这些微器件的轻、小、薄、软的特征对微夹持器的夹持方式和夹持力的控制提出了非常严格的要求和限制。本文针对平板类微器件设计了一种真空吸附式微夹持系统,不仅可以吸附不同形状和尺寸的零件,而且可以实现零件位姿的调整和接触力的检测。在只考虑范德华力的情况下,本文重点建立了微器件的吸附力学模型,为实现稳定吸附与释放提供了计算依据。最后完成了精度要求为平行度误差不大于8 μm 的微组件装配实验,装配效果良好。

微机电系统(MEMS) 的概念自20 世纪60 年代提出以来,发展速度非常迅速,对微装配技术提出了很高很严格的要求。我国的MEMS 技术研究虽然起步晚,但到目前为止也已经有40 多个单位的50多个研究小组在各方面取得了显著进展。MEMS产品一般都由较多的微小功能元件组成,因而其装配技术是MEMS 应用研究的关键技术。

目前越来越多的MEMS 产品由平板类微器件构成,怎样实现此类零件的高效率装配,如何保证稳定可靠的吸附与释放,这些已经成为制约此类零件装配的瓶颈。目前已经有很多研究机构及学者进行了平板类微器件的拾取技术研究,并取得了诸多相关的研究成果。如:应用MEMS 体硅工艺将静电梳齿驱动与真空吸附结合构成复合式驱动,研制出一种复合式微夹持器;针对平板类零件的特点,设计了真空吸附微夹持器,按照装配对象的不同,采用不同孔径的吸嘴进行吸附,通过理论计算和实验获得吸附力理论数据。针对球形或表面质量要求

较高的微目标设计了一种真空微夹钳,对球形微目标进行了吸附与释放受力分析。又如:根据微观连续介质理论和空隙修正理论,推导出被镊物体同微镊子间吸附力的数学模型,为真空微镊子的结构设计和电路控制提供了理论基础。这些研究对于实现微器件的稳定拾取与释放具有很重要的实用价值。平板类微器件一般都具有很高的表面质量要求,对吸附力和接触力的控制就会比较严格。本文针对MEMS 机构中平板类微器件设计了一种基于真空吸附的微夹持系统。重点对微器件在不同吸附与释放条件下进行了它的受力分析,建立了力学模型,为实现稳定可靠的吸附提供了计算依据。结合力学分析进行了微组件的装配实验,装配效果良好。

1、吸附式微夹持系统设计

1.1、整体系统组成

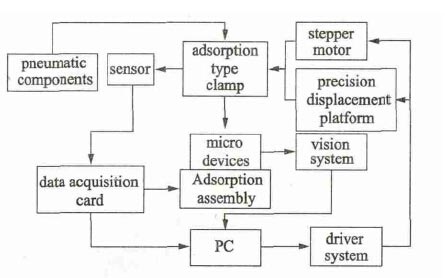

根据装配工艺流程、装配策略和技术要求,对所要完成的装配任务进行了分析研究,采用先整体后局部的设计思想,对微夹持系统进行了总体设计。对于平板类微器件传统的机械夹持方式已经不再适用,而真空吸附因其无损夹持、控制方便广泛应用于这类零件的装配中。因此,本文采用真空吸附作为微夹持系统的夹持方式,其系统框图如图1 所示,实物样机如图2 所示。

图1 真空吸附式夹持系统框图

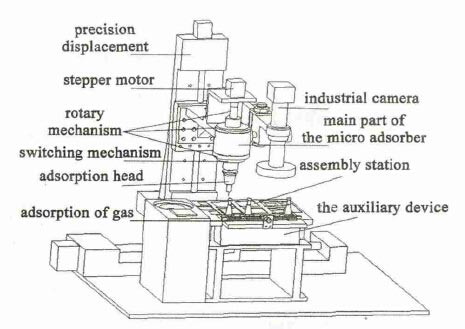

图2 真空吸附式夹持系统

该系统主要由四部分组成:精密电控位移台、微吸附器(真空吸附式微夹持器) 主体部分、吸附气路系统、软件控制系统。其中,微吸附器主体部分又包括旋转机构、换接机构、传感器、末端吸附头,可以实现零件姿态调整、换接吸附头、自动急停和接触力检测等功能,是总体方案中最主要的部分;辅助换接装置主要功能是辅助主体部分完成吸附头的换接动作,盛放备用的吸附头;吸附气路系统则主要完成微器件的吸附和释放,同时为换接机构和辅助装置提供气动动力;软件控制系统主要完成气动元件的控制、位移台和步进电机的控制、通过机器视觉完成零件识别和位置调整。

5、结论

针对平板类微器件轻、小、薄、软的特征以及较高的表面质量要求,本文设计了一种基于真空吸附的微夹持系统,可以针对不同形状或大小的零件自动更换吸附头,而且能够调整零件位姿和检测接触力的大小。分析了零件吸附和释放的受力情况,确定了稳定吸附与释放的条件,同时建立了微器件在运动状态下的力学模型,为实现微器件的稳定吸附与释放提供了计算依据,对提高装配效率和成功率具有重要意义。最后,进行了微组件装配实验,装配平行度误差基本满足不大于8 μm 的精度要求,装配效果良好,微夹持系统性能稳定,工作可靠。