移动式真空汽相干燥设备及其应用

巨型变压器,采用“解体运输,现场组装”制造技术,已经得到广泛应用。在电站现场,汽相干燥处理这些巨型变压器,效率高,质量好,已经是很成熟的技术。移动式汽相干燥设备设计和制造已经取得丰富经验。巨型变压器在电站现场的汽相干燥处理,可以大大提高现场组装变压器(ASA—AdvancedSiteAssembling)的生产效率,保证产品质量。这是到目前为止,在现场干燥处理巨型变压器最理想的干燥处理方式。在工厂的生产过程中,大型变压器的干燥处理,本来就是一个非常关键和有难度的工艺过程。好在50多年前的1960年代,人们发明并成功用于变压器生产实际的汽相干燥设备(VPD———VaporPhaseDryingPlant),为大型变压器的干燥处理提供了一个非常好的工艺手段。

VPD设备目前仍是全世界公认、并普遍采用的唯一的最好的大型变压器的干燥处理技术。但是只能在工厂车间里使用。在电站现场组装变压器(包括修理变压器),如何更有效地进行干燥处理,这个问题一直困扰着全世界变压器行业,在电站现场干燥处理的工作者。把VPD设备搬到现场,在电站现场进行汽相干燥处理,是许多人梦寐以求的期待。

在电站现场组装变压器(ASA)的生产过程,据我们所查资料,最早始于1992日本东芝公司。中国常州东芝公司在2002年开始生产ASA。中国变压器制造企业开始采用“解体运输,现场组装”方式生产巨型变压器,是最近五六年的事情,并且目前呈现出“蓬勃发展”的趋势。

ASA方式生产变压器,目前有两种基本的工艺过程。我们权且称为“无吸潮组装”和“有吸潮组装”,或叫“连续作业”两种模式。

无吸潮组装又分两种。一种是塑料薄膜保护法,一种是工艺时间保护法。前者是用特制工程塑料,在变压器绕组和相关绝缘部件外表包裹起来,进行保护,以免受潮。有些塑料薄膜就直接装到变压器里去,不再拆除下来。后者是类似于我们的“器身整理”的工艺过程,即在拆卸装箱和组装的过程中,都是严格按照温湿度条件,在控制的时间内进行工作。一旦达到控制时间,立即进入真空罐,进行加热和抽真空保护。在现场组装,则需要把变压器油箱临时罩起来,进行保护。这样的工艺方法,单单在厂内拆卸和装箱的过程,就要持续20几天。在现场组装,也需要20几天的时间。这样反复保护的过程,以及持续的时间,具体制造人员称“苦不堪言”。

连续作业组装,就是在拆卸和装箱过程中,以及在现场组装过程中,允许连续工作,甚至三班倒。因此在厂内的拆卸装箱,最多不会超过一周。在现场的组装,也可以在一周内或者略多一点时间内完成。这样大大提高了生产效率。但是连续作业的组装,显然带来一个重新干燥处理的问题。

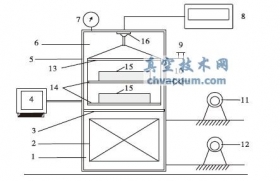

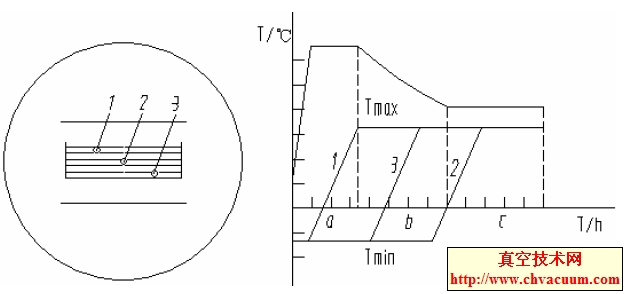

我们在制造现场组装变压器的过程中,采用的是连续作业的工艺过程。开始也曾用过热油循环作为干燥处理方法,但是效果不好。为了提高效率,保证质量;通过认真分析,慎重决策;最后选择了用移动式汽相干燥设备来干燥组装变压器。成功地设计制造了移动式汽相干燥处理设备,并成功地用于现场巨型组装变压器的工艺处理。目前已经制造了4套移动式汽相干燥设备,在电站现场汽相干燥处理了20几台巨型变压器。

1、电站现场对移动式汽相干燥设备的客观需求

随着电力工业持续发展,我国能源区域的西南、西北边远地区,建设了很多水电站和火电站。大容量、高电压等级的变压器需求大量增加。由于受到运输高度、桥梁承重等多因素的限制,一台几百吨重的大型变压器不可能整体运到安装现场。从而大量采用ASA生产方式。为了提高效率缩短生产周期,我们采用了“连续作业”的工艺过程,并采用移动式汽相干燥在电站现场干燥处理变压器,以解决器身重新受潮的问题。

目前现场干燥一般采用热油循环、热油喷淋,有的还加上低频加热的方法。这些方法能够达到干燥效果,但不是很理想;不仅时间长,干燥处理质量也不能令人十分满意;在电站现场采用汽相干燥处理,这对现场组装变压器而言,是最理想的干燥处理方法。

1.1、在电站现场还有其它一些原因,可能需要对变压器进行干燥处理

(1)有很多可能的原因,会导致变压器绝缘再次受潮。如果经过判断,认为绝缘受潮超过一定的标准,就要对变压器进行干燥处理。

(2)意外故障吊罩修理后,肯定希望恢复的时间越短越好;并且希望不动工位就能完成干燥处理。

(3)变压器经过长时间运行,由于各种原因会引起绝缘的老化,产生“油泥”和酸性物质。对于超高压变压器来讲,定期将变压器内的老化物质清洗一次,将会大大改善变压器的绝缘性能,提高运行可靠性。

如果有方便有效的干燥和清洗设备,变压器维护就会产生全新的新概念———让变压器也“洗个澡”,对变压器的可靠运行会起到重要的保证作用。

1.2、变压器油加热效果应质疑

现场干燥处理多采用传统的热油循环加热(HOV),热油喷淋加热(HOS),最多再辅以低频加热(LFH)的干燥处理方式。实际上是以变压器油作为载热介质对变压器进行加热,加热到规定的时间和温度后,再对变压器抽真空。由于传热效率和加热功率的限制,所以加热效果很差。其实,用变压器油作为载热介质的加热设备和工艺,在变压器制造厂,早就被认为是落后的东西,已经在50年前,就开始被先进的汽相干燥设备所取代。

变压器油加热干燥处理,周期长,干燥效果不是很理想,残留在绝缘中的经过高温使用的变压器油无法排出来,给变压器长期可靠运行留下阴影。经常有报道,现场干燥处理220kV变压器用15~25天,500kV变压器需要25~35天。即使加上低频加热也要约15天[2~4]。更大型的变压器的现场干燥处理时间会更长。对于时间就是金钱的电站来讲,这种速度肯定不能认为是高效率。

中国国内已经有500kV,750MVA、840MVA和1000MVA的变压器在运行。“双百”变压器,即

电压等级100万伏,容量100万千伏安的变压器,在中国已经投入商业运营。世界上也早就有很多大的变压器在运行。对于这些巨型变压器,不管是有计划的正常检修,或者是故障后的紧急恢复,如果需要干燥处理,首选方案应是尽量在现场干燥,最好是不动工位。因为对这些产品而言,就像航空母舰放在陆地上,运输实在是太难了。任何方式的移动或运输,都意味着要花大量的时间和金钱。

1.3、现场实现汽相干燥处理,成世界级难题

在现场不动工位进行干燥处理,在尽量短的时间内完成干燥过程,并且得到良好的处理效果,这些都是电站工作者和变压器生产厂家的愿望。汽相干燥设备和工艺用于变压器的干燥处理,时间短效果好,已经得到全世界的公认。但是目前的汽相干燥只能用于变压器制造厂,因为它是一个庞大的在地面基础上安装的固定设备系统,无法拿到现场对大型变压器进行良好的干燥处理。如何在电站现场实现汽相干燥处理工艺,这成为一个世界级的技术难题。

5、讨论

5.1、关于移动式汽相干燥设备

(1)移动式汽相干燥设备用于现场巨型变压器的干燥处理,功能和性能都能满足使用要求;

(2)进一步提高的空间:小型化,安全可靠,多能源加热,水源条件改善;

(3)热油加热和低频加热,对巨型变压器现场干燥,有一定的不足。

5.2、关于现场汽相干燥处理过程

(1)处理效果是非常满意的。所有经过移动式汽相干燥处理的变压器都一次通过试验;

(2)处理过程是安全可靠的;已经处理了20几台变压器的经验,实践证明是安全的;

(3)节省时间和成本是明显的。对于ASA变压器普及使用,提供了良好的条件;

(4)尽管设备采取了必要的安全措施。但是设备在使用过程中,还必须提高安全意识,制定严格安全操作规范,并加强监管,保证万无一失。

6、结论

移动式汽相干燥设备在电站对巨型变压器进行汽相干燥处理:

(1)远远比热油循环、热油喷淋、加上低频加热的方法,效果要好得多;

(2)移动式设备已经成熟地用于巨型变压器的现场干燥处理;

(3)达到了和固定式汽相干燥设备同样好的处理效果;

(4)电站现场采用移动汽相干燥处理巨型变压器,为推广ASA变压器提供了很好的条件,应积极推广使用;

(5)应逐步成为现场组装和修理巨型变压器干燥处理的必备工艺设备。

鸣谢:

(1)感谢TBEA冷晨总工程师的技术指导。他是移动式汽相干燥设备采用和研制的总设计师。

(2)感谢TBEA衡阳变总经理种衍民,沈阳变总经理叶军的具体支持,坚定不移地支持新的工艺装备和技术的发展。

(3)感谢TBEA总裁张新的全方位支持。

(4)感谢国网公司张进博士的大力支持。

(5)感谢衡阳变压器和沈阳变压器公司参与现场处理的所有工程师、技师和操作人员的精心操作和维护。