CSNS/RCS二极陶瓷真空盒磁控溅射镀TiN薄膜研究进展

中国散裂中子源(CSNS)将在快循环同步加速器(RCS)的二极磁铁和四极磁铁内应用陶瓷真空盒。为降低陶瓷表面的二次电子发射系数(SEY),采用直流磁控溅射的方法,对二极陶瓷真空盒内壁镀氮化钛(TiN)薄膜工艺进行实验研究。结果表明:薄膜附着力较好,镀TiN 膜后陶瓷表面SEY 峰值由4.2 降到2.3,但薄膜Ti/N 比例及膜厚均匀性还有待进一步改善。

1、介绍

中国散裂中子源(CSNS)是由中国科学院和广东省共同建设的国家重大科技基础设施,是基于中子散射的综合性多学科研究平台,建成后将在物理、化学、生命科学、材料、纳米等学科领域发挥重要作用。CSNS 由一台80 MeV 负氢直线加速器、一台1.6 GeV 快循环质子同步加速器、两条束流输运线、一个靶站和3 台谱仪及相应的配套设施组成。快循环同步加速器(RCS)束流引出能量1.6 GeV,流强62.5 μA,脉冲重复频率25 Hz。由于快循环磁场会在金属真空盒上产生不可接受的涡流损耗,因而在二极磁铁和四极磁铁内使用氧化铝陶瓷真空盒以减小涡流热损耗和涡流产生的磁场干扰,表1列出了CSNS/RCS 不同类型陶瓷真空盒的数量及尺寸参数。相比于金属材料,陶瓷表面的二次电子发射系数比较高,而且产生的二次电子有引起束流不稳定性的可能,即e-p 不稳定性。鉴于TiN 较低的SEY,在陶瓷真空盒内壁镀一层TiN 薄膜可以减少二次电子发射,抑制电子云不稳定性。

表1 CSNS/RCS 陶瓷真空盒结构参数

2、镀膜方法

磁控溅射镀膜因其沉积速率高和基片温升低的特点,在薄膜制备工艺中占有重要位置。在磁控溅射镀膜装置中,有多种不同类型的靶结构,因加速器真空盒一般为筒形结构,且镀膜在真空盒内壁,真空技术网(http://www.chvacuum.com/)认为选用同轴圆柱形靶有独特优势。图1 为CSNS/RCS 真空盒内壁镀TiN 薄膜所用磁控溅射靶,主要由一根纯钛管、管内周期性排列永磁环和其他辅助结构(包括法兰、水冷系统、屏蔽罩、密封等)组成。永磁环在靶表面附近产生几百高斯的磁场,通过直流电源将一负电压加在阴极靶上便可产生放电,辉光放电等离子体如图2。

图1 CSNS/RCS 真空盒镀TiN 膜钛阴极靶(左上为直靶,右下为弯转靶)

图2 CSNS/RCS 真空盒镀TiN 膜辉光放电等离子体

由于采用纯金属靶材,镀膜时需要把反应气体N2 与放电气体Ar 按一定比例混合,使之与靶材进行化学反应,在真空盒内表面得到特定组分和特性的TiN 薄膜,这种镀膜方法又称之为反应溅射法。TiN 薄膜性能受到多种工艺参数的影响,特别是气体成分(N2 与Ar 分压比)、溅射电流与溅射电压、真空盒内表面温度、镀膜时间等。因此镀膜实验研究的关键是找到这些工艺参数与TiN 薄膜组分和特性的关系。

3、镀膜实验

由于二极陶瓷真空盒弯转角度15°(图3),为了保证镀膜时沿真空盒长度方向靶- 基距不变,加工一根弯转阴极靶(图1)。因陶瓷为绝缘材料,二极陶瓷真空盒无法直接同阴极靶之间形成均匀同轴电场进行溅射镀膜。美国SNS 采用在真空盒内安装铜栅网的办法完成直段陶瓷真空盒镀TiN薄膜。但考虑到二极陶瓷真空盒的弯转结构,将铜栅网放入真空盒内很不方便,故我们在真空盒外包裹紫铜板作为直流放电的阳极,如图4。解决电场问题后,将真空盒内表面清洁处理,开始镀膜系统安装,包括陶瓷真空盒、紫铜板、阴极靶、直流电源、电容真空计、水冷系统、充气系统、抽气系统和烘烤系统等。

图3 CSNS/RCS 二极陶瓷真空盒样机

图4 二极陶瓷真空盒外包裹紫铜板作镀膜阳极

镀膜系统安装完成后,先将系统抽真空检漏。系统各处真空检漏无漏后,将真空盒外部用加热带在120 ℃下烘烤48 h 除去水蒸气和其它表面污物,并在镀膜开始前5 小时左右将真空盒温度维持在100 ℃。经过烘烤除气,真空盒内极限真空度达到~1.60×10-4 Pa,这时向系统充入氩气和氮气,用质量流量控制器调整气体流速,Ar 为1.94 sccm、N2 为3.80 sccm,气体混合均匀后真空盒内总压强为1 Pa 左右。打开水冷系统,然后开启直流电源给阴极靶加电压,放电电流限制在~4.00 A,放电电压~170 V。镀膜大约30 分钟后,关掉各仪器设备。待真空盒冷却后取出镀膜样品。

4、结果与讨论

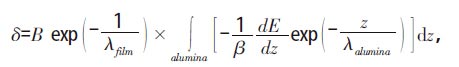

陶瓷真空盒内壁镀TiN 薄膜,不仅要保证降低其SEY (一般要求镀膜后峰值SEY 小于2),还对薄膜厚度、成分和附着力提出一定要求。描述有镀层的氧化铝陶瓷二次电子发射系数δ 与薄膜厚度t 的关系式如下:

式中λfilm和λalumina分别是薄膜和氧化铝中电子的平均自由程,B、E 和β 分别是表面脱附几率、初级粒子能量和产生二次电子所需能量,TiN 薄膜中λ值约为0.5 nm,而在氧化铝中该值为50~100 nm。膜厚大于等于1 nm 足够抑制二次电子,但考虑到膜厚沿纵向及横向均匀性偏差、薄膜与陶瓷表面的附着强度以及薄膜耐粒子轰击性能,设计要求膜厚在100 nm 左右,Ti/N 比例在0.9~1.1 之间。

4.1、膜厚

镀膜前将处理过的载玻片放入真空盒底端作为待测样品,样品位置分别在陶瓷真空盒端部和距离端部约500 mm 深处(样品位置分别记为A 和B)。镀膜完成后取出样品,因TiN 属于硬质膜,直接采用接触式台阶仪测量其膜厚,结见表2。

表2 样品膜厚测试数据

从两次实验结果可以看出,真空盒端部薄膜比内部薄膜明显厚2~3 倍左右,且改变镀膜工艺参数并没有使膜厚均匀性得到改善。膜厚均匀性出现较大偏差可能与真空盒沿纵向各处靶- 基距不同有关。由于靶- 基距的增加,薄膜沉积速率会下降,这是因为靶- 基距的增加使被溅射原子在向基体迁移过程中与其他气体分子或原子发生碰撞的几率增加,造成靶材原子能量损失增大,沉积速率降低。第二次实验通过观察窗发现阴极靶偏离中心位置,证实了这一点。因此,要改善膜厚均匀性,需要重新加工阴极靶与陶瓷真空盒之间的过渡连接件,减小阴极靶的偏离。

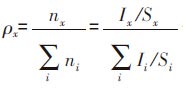

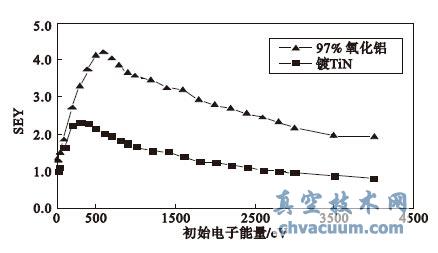

4.2、薄膜成分

样品为一镀TiN 膜的铜圆片,经X 射线光电子能谱仪扫描分析,得到如图5 所示全谱图,然后对Ti、N 谱峰进行窄扫描。采用原子灵敏度因子法进行定量分析,由 分别得到Ti、N 元素在样品中的相对原子浓度,因此Ti/N 比例为ρTi/ρN≈0.78。但从XPS 全谱图可以看出,在结合能284.8 eV 和529.8 eV 处还有两个峰,说明样品表面有C 和O 的污染物,污染物的主要来源:

分别得到Ti、N 元素在样品中的相对原子浓度,因此Ti/N 比例为ρTi/ρN≈0.78。但从XPS 全谱图可以看出,在结合能284.8 eV 和529.8 eV 处还有两个峰,说明样品表面有C 和O 的污染物,污染物的主要来源:

1) 样品在放入真空盒和取出过程中暴露空气,吸附了空气中的C 和O;

2)真空室内有残余气体。

因此,要注意镀膜前样品的清洁处理,提高镀膜室极限真空度,镀膜完成后注意保护样品,尽可能减少污染来源。

图5 样品XPS 全谱图

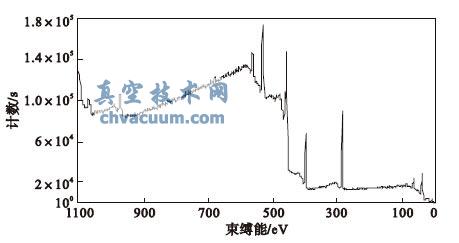

4.3、二次电子发射系数

样品为2 mm 厚97%氧化铝陶瓷片,镀TiN膜后进行SEY 测试,测试前样品表面未经其他处理。用能量在20~4000 eV 之间的初始电子垂直入射到样品表面,产生的二次电子分别收集,结果如图6 所示。从图中可以看出,样品镀TiN 后SEY 峰值从4.2 降低到2.3,说明TiN 薄膜可以有效抑制陶瓷表面的二次电子发射;另一方面,镀TiN 膜后SEY 峰值略高于2 是正常的,这是因为镀膜样品曾暴露于空气中,其SEY 峰值与表层吸附的水蒸气和碳氢化合物有关。如果测试前对样品进行电子束或离子束溅射清洁处理,SEY 峰值能降到1左右。

图6 氧化铝陶瓷样品镀TiN 前后二次电子发射系数对比

4.4、附着力

镀层对基底表面的附着力是非常重要的参数。若薄膜对基底附着力不够,时间久了可能会发生起弧甚至脱落,严重影响加速器的正常运行。用胶带测试法判断TiN 膜附着力,即划刻有细微间隔的网格(“井”字格)穿透薄膜到基底上,然后把胶带条粘在这部分薄膜上并迅速扯动试图移走薄膜,以确定膜对基底的物理粘附性能。测试结果显示薄膜附着力较好,满足工程设计指标。

5、结论

采用直流磁控溅射的方法,对CSNS/RCS 二极陶瓷真空盒内壁镀TiN 膜工艺进行研究。镀膜加入紫铜板作阳极解决电场问题,制备的TiN 膜附着力较好,陶瓷表面镀TiN 后SEY 峰值降低约1 倍,能有效抑制二次电子发射,但薄膜Ti/N 比例及膜厚均匀性还需进一步改善。