高强耐磨铝青铜热处理工艺的研究

通过正交试验和对比试验优化了Cu14AlX铝青铜合金的硬化热处理工艺,找出了热处理过程中影响该合金硬化性能的4种因素的主次顺序是:固溶温度、时效时间、时效温度和固溶时间. 进一步研究证明通过840~880℃油淬固溶和570~600℃空冷时效处理,合金能够得到48.2HRC的最高硬度. 硬化的原因是时效过程中共析相γ2的均匀细化和κ相的弥散析出。

近年来我国板式换热器行业从国外进口了Cu14AlX铝青铜合金材料制作的挤压模具,取代35CrMo等合金钢模具. 由于这种铝青铜合金材料具有硬度高、减磨性能好、耐磨性高、刚性稳定、导热系数高的优良性能,在拉伸、压延1Cr18Ni9Ti 等不锈钢换热器板片时不易发生粘模、划伤工件等现象,工件的翘曲明显减少,不仅可以提高产品的质量而且可以减少修模次数及模具损耗,寿命相对合金钢模具提高5~10倍. 与普通铝青铜相比,Cu14AlX 铝含量高,熔炼工艺复杂. 国外采用真空熔炼的技术进行生产,而且整套生产工艺及各项技术指标是全部保密的. 实现该种铜合金模具材料的国产化非常有意义,本文针对国内设备、工艺水平的实际情况,采用非真空冶金铸造成型的传统工艺试制了该种合金材料,并运用正交试验设计方法对影响铜合金模具材料硬度性能的固溶温度、固溶时间、时效温度和时效时间等4 种因素进行了比较试验,以期找出影响铜合金模具材料硬度性能的4 种热处理工艺参数因素的主次顺序及优化固溶、时效处理的最佳温度和保温时间.

1、试验方法

铝青铜合金材料的硬度性能与许多因素有关,像浇注温度、冷却速度、净化程度、热处理工艺等,其中热处理工艺参数的正确选择与匹配是提高合金材料硬度的主要途径之一. 铝青铜的强化主要是通过固溶、沉淀、弥散等方法进行的,热处理的固溶、时效的温度和时间等因素是影响合金的相变及相分布的主要因素. 如果通过试验来一一确定所有工艺参数的最佳匹配值,既浪费了大量的人力物力,同时也无法找出综合可信的试验结论. 因此采用正交试验,有计划、合理地在正交表上安排较少的试验次数,较短的试验周期,迅速找出影响结果指标的主要因素,进而找到较优工艺条件 .

1.1、因素数的确定

在先前实验的基础上,实验考虑的因素有4个:固溶温度(因素A)、固溶时间(因素B)、时效温度(因素C)和时效时间(因素D).

1.2、水平数的确定

根据真空技术网的另外篇文章,铝青铜热处理过程中20℃以内的温度变化对最终性能的影响并不显著. 经计算,所研制合金的铝当量为14.6%~15.3%,根据Cu2Al二元相图,可初步确定该准二元合金的固溶和时效温度范围,取值间隔大于30℃,如表1所示.

表1 因素水平

2、试验设备与材料制备

由成分设计配料,采用共装法,根据快速熔炼、及时浇注的原则,利用高频感应炉常压、无保护气氛一次熔炼法实现合金的熔炼. 具体工艺为:熔化—精炼—静置—出炉—浇注. 出炉温度为1200~1250℃,浇注温度为1150~1200℃. 用砂型铸成<30的试棒,线切割、加工成<20 ×20的试块,经一定的热处理工艺后磨制试样,用2 号莱氏试剂浸蚀,观察显微组织. X射线衍射及SEM观察分别在RigakuD/max22400和HITACHI S2502上进行.

3、试验方案及试验结果分析

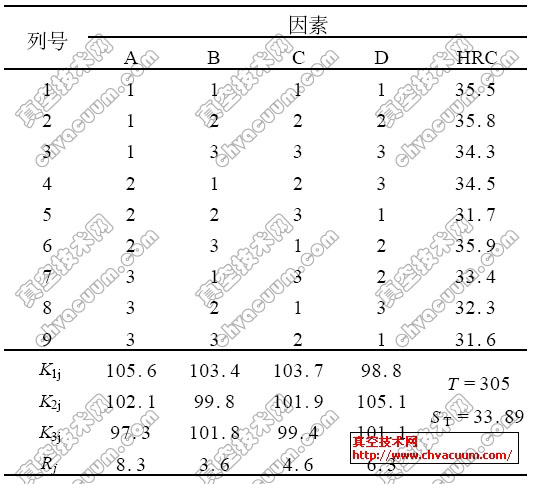

正交试验安排方案及结果如表2所示.

表2 试验安排及结果

注: Kij代表第j列上水平号为i的各试验结果之和, T为各试验结果之和, ST为各试验结果之和的平均值, Rj代表极差为各因素对应Kij数据最大与最小值的差值。