多弧离子镀TiN/TiCrN/CrN多元多层复合膜的制备及性能研究

采用XH-800多弧离子镀设备在硬质合金刀具表面制备TiN/TiCrN/CrN 多元多层复合膜。利用XRD、SEM、显微硬度计、多功能材料表面性能测试仪等对其组织结构与性能进行了研究。结果表明:膜层表面均匀,未出现龟裂现象,色泽光亮度好;膜的相结构组成为TiN 和Cr2N,随着Cr 靶电流的增大,TiN的择优取向由(200)向(111)转变,膜层出现单质Cr;膜层厚度为5.02 μm,具有明显多层特征;显微硬度2536 HV;结合力65 N。

近些年来,多元物理气相沉积超硬薄膜的研究越来越受到重视,尤其是在刀具涂层中得到了广泛的应用。由于多组元的加入,膜层性能得到了明显的改善并能满足应用中的特殊性能要求。但是多元膜层的物理性质与基体相差很大,它们在结构与性能上不能与基体很好匹配,在沉积或使用过程中,多元膜可能会过早地失效。对多元膜采用多层结构设计,不仅保留了多元膜的优良特性,还能提高多元膜层之间、基体与薄膜之间的匹配性,可制备出具有优异抗摩擦磨损性能、高热导率、低摩擦系数和热膨胀系数的超硬薄膜。本研究采用多弧离子镀技术在硬质合金基体上制备TiN/TiCrN/CrN 多元多层复合膜,研究分析了其物相结构、形貌以及显微硬度、结合强度等性能特点。

1、试验材料与方法

1.1、试验材料

YG6 硬质合金试片作为试样。阴极靶采用纯度为99.99%的Cr 靶和Ti 靶,工作气体为氩气(纯度>99. 999%),反应气体:氮气(纯度>99.999%)。利用DX2500 型XRD 对涂层进行相结构分析;FEINOVA 400 型场发射扫描电镜检测涂层的表面形貌;HXD- 1000TMC 显微硬度计测试膜硬度, MTF- 4000 多功能材料表面性能测试仪测定膜- 基结合力。

1.2、基体试样预处理

试样在镀膜前,必须经过严格的清洁处理,以去其表面的粉尘、油脂、汗渍、表面氧化膜、吸附的气体及毛刺等,然后在超声波中清洗10 min,用酒精脱水后烘干。

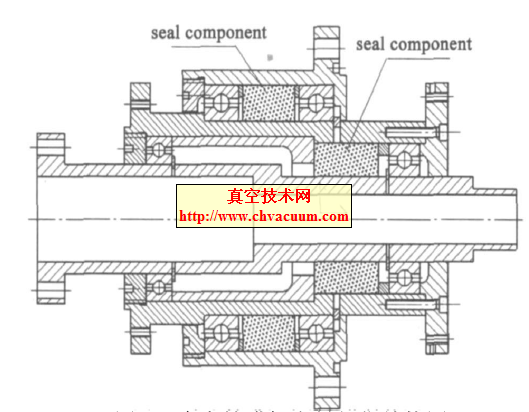

1.3、薄膜制备方法

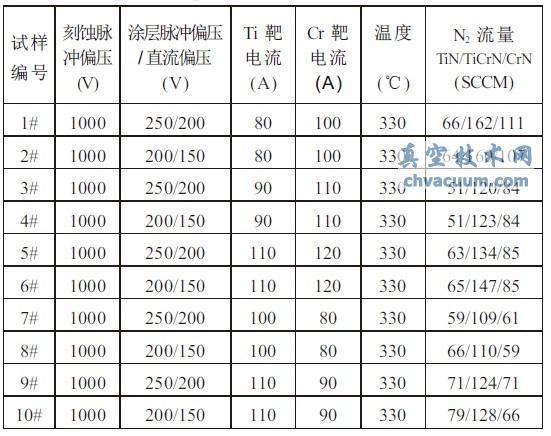

Ti、Cr 靶在真空室室壁呈交替排列,偏压电源采用直流叠加脉冲偏压。靶材电流由单独的靶电源控制。N2 气和Ar 气流量由流量仪控制,沉积TiN膜、TiCrN 膜、CrN 膜的氮气分压为:0.3×10-1 Pa。膜层数量为45 层,每层镀膜时间为5 min。表1 为制备TiN/TiCrN/CrN 多元多层复合膜的工艺参数。

表1 TiN/TiCrN/CrN 多元多层薄膜沉积参数

2、试验结果与分析

2.1、膜层物相、形貌及表面成分分析

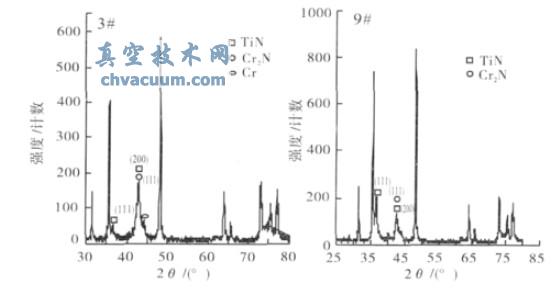

为了研究不同靶电流对物相的影响,选取衍射峰择优取向最为明显的3#、9# 试样进行XRD物相分析,得到衍射图谱如图1 所示。

图1 样品XRD 图谱

两个样品均检测出了TiN 和Cr2N 峰,两种物相的峰都存在不同程度的宽化和偏移,其主要原因可能是由以下两个方面所引起:一是不同元素相互替代的结果,Ti 原子替代CrN 中的Cr 原子,Cr 原子替代TiN 中的Ti 原子, 原子半径较大的Ti 原子与半径较小的Cr 原子相互替代时,晶面间距变化产生的内应力会引起晶格畸变。二是产生的混合相相互作用的结果。另外3# 样品还检测出了单质Cr 相。实际上在膜层之间可能还存在Ti 和Cr 形成的固溶体氮化物,只是用X 射线衍射难以分辨出来。

3# 样品中TiN 相的择优取向为(200),9# 样品中择优取向变为(111),其原因是由于Ti 靶电流相对于Cr 靶电流有所提高,从而其择优取向转变为TiN 的密排面(111),随着Cr 靶电流增大,Cr2N的衍射峰强度更强,说明Cr 靶电流升高使膜层中形成了更多的Cr2N。单质Cr 相的存在是由于随着Cr 靶电流的增大,Cr 原子数量增多,不能完全地与氮气反应,而以单质形式存在。

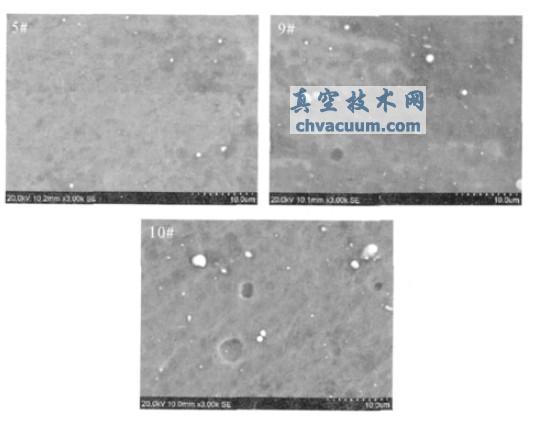

为了研究元素以及不同偏压与靶电流对膜层形貌的影响,选取5#、9#、10# 试样进行SEM表面形貌观察与分析。图2 为在扫描电镜下3k倍微区形貌图。

图2 样品表面形貌

图中样品表面均比较致密,有少量的孔洞(凹坑)和大颗粒(白色斑点),Cr 的溅射产额高于Ti,Cr 的熔点低于Ti,相同弧靶电流下蒸发和溅射出的Cr 所携带的能量高于Ti 所携带的能量,高能量Cr 原子或离子与熔滴碰撞,使熔滴尺寸减小,因此,Cr 元素的引入减少了熔滴颗粒和晶粒尺寸,改善薄膜表面质量。

图2 显示:5# 试样膜层表面大颗粒和凹坑明显少于9# 试样,其膜层质量优于9# 试样。说明在施加相同负偏压时,Ti 靶电流大于Cr 靶电流的试样膜层表面大颗粒和凹坑都更多。这是由于随着Ti 靶溅射功率的提高,阴极蒸发和溅射出的液滴量增多,而Cr 元素细化晶粒的作用相对减弱, 导致膜层表面形成了较多的液滴和凹坑,说明了Ti 靶功率是影响膜层质量的主要因素。图2 显示:9# 试样膜层质量好于10#试样,其大颗粒和凹坑分布数量较10# 试样少,尺寸更小。说明在靶材电流相同时,偏压较大的膜层表面颗粒更少,且颗粒的尺寸更小,孔洞少。由此可见,加大偏压有利于减少大颗粒的数量和尺寸。根据上述分析结果,增大Cr 靶电流明显影响膜层表面的致密性,改善了膜层的表面质量。选取Cr 靶电流最大的5# 试样进行断口形貌分析如图3。

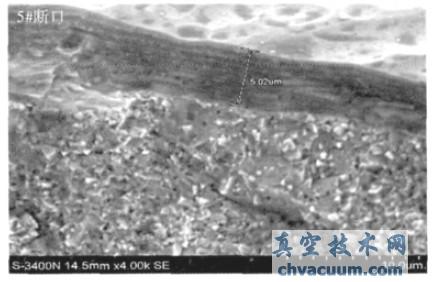

图3 5# 样品断口形貌

从图中可直接测出膜层厚度为5.02 μm,基体与膜层结合良好,并能明显看出薄膜具有多层特征,层与层之间有分界层,每层厚度大约几百纳米。层状结构的形成与Ti、Cr 靶的周期性开启有关。开启Ti 靶时,膜层的生长是按照TiN 晶体的柱状晶生长模式,开启Cr 靶时,膜层的生长是按照CrN 晶体的柱状晶生长模式,同时开启Ti、Cr 形成了TiCrN 膜混合沉积层,因而形成了图中显示的分层均匀的多层复合膜。

2.2、膜层力学性能分析

通过测定试样表面多个不同区域的显微硬度,求得平均维氏显微硬度值见表2。

表2 TiN/TiCrN/CrN 多层复合膜显微硬度

表2 为膜层在载荷P = 0.49 N 时的显微硬度值。表中显示硬度最高达到了2536 HV,最低也有2261 HV,较基体硬度(1650 HV)得到了较大的提升,其原因可能有以下两点:一是由于Cr元素的加入,部分置换TiN 中的Ti 原子,形成连续的过饱和固溶体,强化了膜层硬度。二是由于多层化的出现,中断了每层粗大柱状晶的继续生长,使涂层晶粒细化,组织致密,液滴尺寸与数量降低,提升了薄膜的硬度。

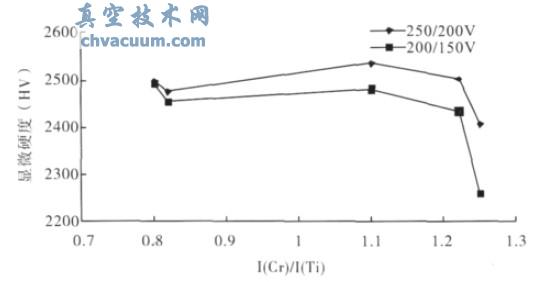

结果发现,Ti、Cr 靶电流比对膜层硬度也有影响。如图4 所示,当靶电流比接近1:1 时显微硬度达到峰值,而当电流比最大时硬度也降到最低。另外,发现250/150 V 偏压的膜层硬度都比200/150 V 偏压的膜层高,所以适当加大偏压能明显提高膜层硬度。

图4 I(Ti)/I(Cr)电流比对薄膜硬度的影响

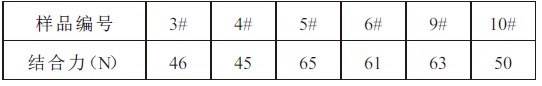

上图显示较大Cr 靶电流的硬度更高,所以选取靶材电流较大的3#、4#、5#、6#、9#、10# 试样进行划痕结合力测试,测试结果如表3。

表3 TiN/TiCrN/CrN 多元多层复合膜结合力

其中5# 试样的膜- 基结合力最高,达到了65N,由于Cr 元素的加入和多层结构的出现,使得膜层晶粒得到细化,组织更加致密,膜层内应力降低,提高了膜- 基的结合力。另外,结果发现偏压较大的试样结合力更高。由于实验采用直流叠加脉冲偏压技术,瞬间的脉冲偏压使粒子具有比直流偏压更高能量轰击试样,击碎较大的粒,减少液滴颗粒等缺陷,并且可产生金属离子的注入,使膜基结合力提高。同时,脉冲偏压可调节占空比,在两次脉冲之间有一个短暂停留,适当减弱了薄膜中的压应力,改善了膜层的疲劳极限,提高了膜基结合力。

3、结论

(1) 采用XH- 800 多弧离子镀设备在硬质合金基体上成功制备了TiN/TiCrN/CrN 多元多层复合膜。其表面膜层均匀,未出现龟裂现象,色泽光亮度好。

(2) 经XRD 分析,膜层主要以TiN、Cr2N 和单质Cr 相存在,由于原子间相互置换以及混合相相互作用的结果,衍射峰存在一定的宽化和偏移。增大Ti 靶电流,TiN 相的择优取向面由(200)向(111)转变,Cr2N 相以(111)晶面择优取向;过大的Cr 靶电流使膜层中的Cr 原子不能完全地与氮气反应而存在单质Cr 相。

(3) 经SEM 表面及断口形貌分析,Cr 的加入细化了熔滴颗粒和晶粒尺寸,Ti 靶电流的增大会导致膜层表面液滴及颗粒的增多,适当加大偏压有利于减少大颗粒的数量和颗粒尺寸。断口形貌显示了膜层厚度为5.02 μm,基体与膜层结合良好,薄膜具有多层特征,层与层之间有分界层,每层厚度大约几百纳米。

(4) 显微硬度测试显示硬度最高达到了2536HV,当Ti/Cr 靶电流比接近1:1 时硬度达到峰值;适当加大偏压能提高膜层硬度。结合力测试显示结合力最高为65 N,Cr 元素的加入和多层结构的出现,细化了晶粒,降低了膜层内应力,提高了膜- 基结合力。