脉冲偏压占空比对复合离子镀(Cr,Al)N薄膜结构和力学性能的影响

采用将电弧离子镀与磁控溅射离子镀相结合而得的复合离子镀的方法,分别用高纯Cr 作为电弧靶、用高纯Al 作为溅射靶,通入氮气和氩气,在高速钢和硅片上沉积(Cr,Al)N 薄膜。通过台阶仪、扫描电镜、X 射线衍射仪、维氏硬度计等分析和测量手段,研究了不同脉冲偏压占空比条件下(Cr,Al)N 薄膜结构和力学性能的变化规律。研究表明,占空比对薄膜的结构和力学性能均有影响,当占空比为40 %时,薄膜的沉积速率最大,为12.8 nm/min,用25 g 载荷保荷10 s 测试的维氏硬度1725 Hv 也为实验获得的最大值。

(Cr,Al)N 薄膜是传统CrN 薄膜的优良替代品,其涵盖了CrN 薄膜的耐腐蚀性、优良的耐磨性以及良好的热稳定性,在工件的腐蚀与防护方面具有较广泛的应用。CrN 薄膜可用于刀模具表面的改性,在抵抗切削或冲压过程中的高温氧化方面有优良的表现,但由于其硬度较低使得应用受到限制。所以人们开始注意基于CrN 开发旨在提高其硬度的新型硬质涂层。研究表明,(Cr,Al)N 薄膜是传统CrN 薄膜的优良代替品,主要原因是由于Al 的掺入,通过置换固溶的方式使结构发生改变,由CrN 的面心立方结构,转变为纤锌矿结构。由于Al 和Cr 两种元素都有良好的抗氧化性,(Cr,Al)N 薄膜的抗氧化温度可达900℃,同时固溶强化效应可使(Cr,Al)N 薄膜的硬度大大提高,优良的热稳定性和高硬度使其在工业生产中有着广泛且重要的应用。对于增加刀模具的耐磨耐腐蚀性、延长刀具使用寿命、提高刀具的切削技术、提高生产效率、降低生产成本等方面有非常积极的意义。

事实上,国内外针对(Cr,Al)N 薄膜的研究已有一些报道,研究主要集中在制备方法和工艺参数对薄膜结构和性能的影响上。制备(Cr,Al)N薄膜的主要方法是直流偏压电弧离子镀和脉冲偏压溅射离子镀。由于(Cr,Al)N 薄膜导电性能较差,在使用直流偏压电弧离子镀来制备时,电弧蒸发出来的离子在负偏压电场作用下持续轰击基体和已沉积的薄膜,会导致沉积温度升高,残余应力增大,而且在沉积过程中偶尔会在薄膜表面发生微弧放电现象,导致镀膜表面粗糙甚至脱落。溅射离子镀是真空镀膜的另一方式,其特点是工艺稳定、镀膜结构均匀、表面质量高、内应力小,但离化率低、膜/ 基结合力不强,真空技术网(http://www.chvacuum.com/)认为若采用此方法跟电弧离子镀相结合形成复合离子镀,有望充分利用各自的优势来弥补另一方法的不足,从而得到较高表面质量的薄膜。工艺参数中对薄膜结构和性能影响较重要的包括基体偏压、沉积气压、温度等,其中偏压是最主要的影响因素之一,大部分研究人员重点关注偏压大小对薄膜组织结构和性能的影响规律,而对脉冲偏压占空比对薄膜质量的影响研究的相对较少。占空比一般是指在一脉冲周期内施加脉冲偏压峰值时间与一个脉冲周期时间之比值。本文利用复合离子镀在基底上施加直流叠加脉冲偏压制备(Cr,Al)N薄膜,重点研究占空比对于薄膜微观结构及力学性能的影响。

1、实验方法

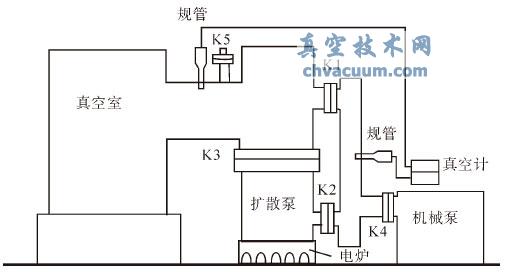

本实验所用镀膜设备为国产SA-6T 型复合离子镀膜机。该镀膜机的真空系统主要由机械泵、油扩散泵、和真空室组成,结构示意如图1。

图1 真空系统结构示意图

使用的基底为高速钢和单晶硅片。高速钢基底尺寸为15 mm×10 mm×10 mm,用于(Cr,Al)N 涂层力学性能测试,硅基底沉积的薄膜则用于表面形貌和微观结构的测试分析。高速钢基底在清洗前需先经过打磨至镜面。沉积前,基底需在盛有丙酮的烧杯中超声清洗30 min,再在盛有无水乙醇的烧杯中超声清洗15 min。干燥后固定于真空室的试样架上。

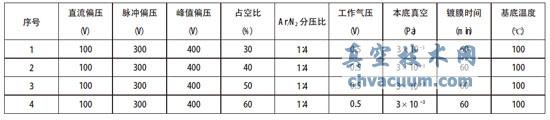

实验中分别用的是纯度均为99.99%的Cr 和Al 作为电弧靶和溅射靶材, 在纯度均不小于99.99%的氮气和氩气氛围下沉积薄膜样品。镀膜前本底真空低于3×10-3 Pa,将连接到基体的直流偏压调节为200 V、脉冲偏压加到600 V 对基底进行辉光清洗15 min。然后保持直流偏压100 V、脉冲偏压300 V、频率40 kHz,在不同占空比条件下分别镀制薄膜样品,详细的镀膜工艺参数见表1。镀制每个(Cr,Al)N 薄膜之前,先沉积纯金属Cr 过渡层,时间为3 min,以提高基底与涂层的结合力。

表1 镀膜工艺参数

利用AMB10SXP-2 型台阶仪、X 射线衍射仪(D/Max-2400 型)、FEI NovaNano 230 型扫描电子显微镜(SEM)、维式硬度计、MS-T3000 摩擦磨损仪分别对样品的厚度、物相结构、表面形貌、硬度性能进行了分析和表征。

3、结论

1、随着脉冲偏压占空比的增大,(Cr,Al)N薄膜的沉积速率先增大后减小,在占空比为40%时,沉积速率达到最大。

2、用电弧离子镀及磁控溅射技术复合制备的(Cr,Al)N 薄膜表面较为平整,有少数大颗粒存在但是尺寸较小,并且随着占空比的增加表面缺陷和颗粒呈现减少的趋势。

3、复合离子镀得到的(Cr,Al)N 薄膜的择优取向为(200),并且该晶面对应的衍射峰相对强度随占空比增大逐渐增强,表明占空比对晶体的微观结构有较明显影响。

4、随着脉冲偏压占空比的增加,(Cr,Al)N薄膜的显微硬度先增加后降低,在占空比为40%时,其值达到最大为1725 Hv。