基于多晶硅的曲面高反膜研究

本文提出并初步实现一种提高等离子显示面板( PDP) 出光率的多层干涉型反射膜, 其中高折射率材料采用金属诱导多晶硅, 低折射率材料采用二氧化硅, 并通过实验得到了可见光波段平均反射率为80%的平面高反膜。实验中采用半圆管替代实际PDP 中的障壁结构, 并且通过蒙特卡罗方法分析了粒子在磁控溅射中沉积到半圆管壁上的过程, 得到了薄膜在样片不同圆心角处的厚度分布。模拟实验表明改善膜厚均匀性的主要途径是提高溅射气压。通过简易可靠的反射率测试系统, 在红光波段对曲面上的薄膜进行了反射率测量, 初步证明所提结构和制备方法的可行性。在0.7 Pa 的气压下, 溅射沉积得到的样品的反射率为50%~ 65%。

等离子体显示板(PDP) 自1964 年发明以来, 得到迅速发展, 已经成为平板显示的主流器件之一。相对于液晶显示器(LCD) , PDP 具有大尺寸(50 英寸以上) 、更准确的彩色图像复制能力、更好的对比度和亮度以及动态响应能力。

最近几年, 随着LCD 的发展, PDP 遭遇到了前所未有的竞争压力, 市场份额逐年下降, 2011 年的全球市场份额为7%, 而同时期的LCD 为84% 。真空技术网(http://www.chvacuum.com/)认为限制其发展的原因有很多, 从技术上来讲, 主要问题是功耗大和色温低。如果能在降低生产成本前提下减小能耗, 那么对于整个PDP 产业能起到促进作用。

降低PDP 功耗的方法主要包括提高发光效率、降低电路功耗、提高出光效率等。从目前的研究状态看,只有提高出光效率方面存在较大潜力。目前工业界普遍采用的提高出光效率的方法是在PDP像素单元的背板玻璃上涂敷反射率为40% 的白介质, 增大向反向传输光的反射率。在研究领域则出现很多提高出光效率的方法, 如改善放电空间形貌、研究阳极条纹现象等等。

本文提出一种提高出光效率的解决方案, 采用磁控溅射在PDP 像素单元中沉积干涉型高反膜。首先制备出具有较高反射率的结晶硅/ SiO2 多层平面膜系, 其理论反射率可以超过90%, 实际达到80%。采用半圆管替代实际PDP 中的障壁结构, 并且基于蒙特卡罗方法, 计算了溅射过程中原子在半圆管表面上的分布, 总结出影响原子在样片上分布的因素。通过实验制备出半圆管内表面上的高反膜, 并采用搭建的光学系统测量出不同圆心角处的反射率。

1、采用干涉型反射膜的PDP基本结构

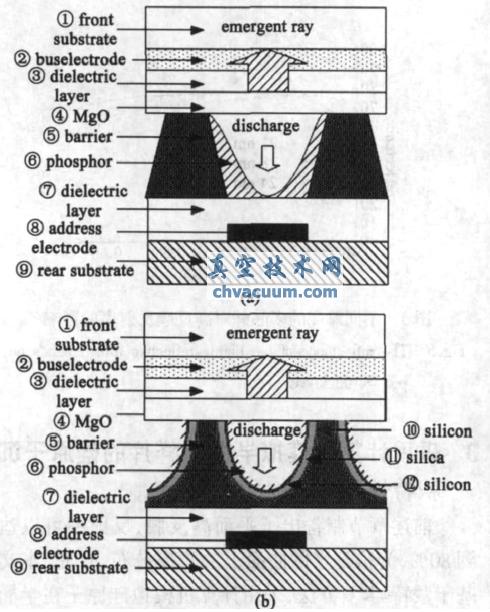

图1(a) 是已有的PDP 像素单元结构, 图1(b) 为本文提出的结构。

图1 (a) 传统的PDP 结构, (b) 改进的PDP 结构

为了沉积厚度均匀的反射膜, 不能采用传统的障壁结构, 为此本文提出一种弧形障壁, 其横截面为半圆形或半椭圆形。这种结构的障壁可以通过掩模宽度逐级扩大的感光玻璃光刻方法或模具滚压方法制备。弧形障壁上附有基于多晶硅的干涉型高反膜, 结构为多晶硅/ SiO2/ 多晶硅, 膜层表面涂敷所需要的荧光粉。

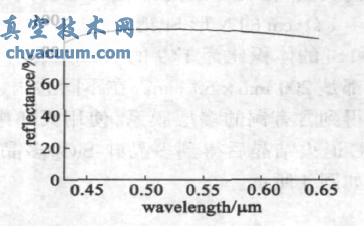

这种结构的像素单元具有非常明显的优势, 首先采用磁控溅射大面积沉积干涉型高反膜, 成本较低; 高反膜的结构简单可靠, 具有较高的反射率, 如图2 所示; 具有良好的绝缘性, 无功损耗为0。

图2 计算机模拟poly- Si/ SiO2/ poly- Si结构的高反膜的反射率

图1(a) 所示的传统障壁对光线有极大的吸收,而对于光线能反射的只有涂敷在后基板上的白介质。图1(b) 中, 整个PDP 内表面都沉积了高反膜,所有位置都反射光线。光线在PDP 腔内经历多次反射从前基板出射, 出光效率高了一倍以上。

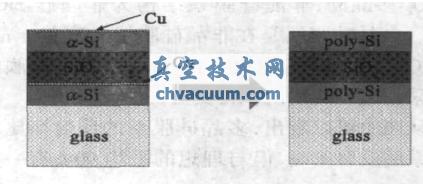

在膜层设计上, 该三层膜分为高折射率膜层和低折射率膜层, 选用二氧化硅作为低折射率材料, 其具有吸收系数小, 来源广泛等优点; 磁控溅射得到的是非晶硅, 吸收系数较大, 在理想情况下其最高反射率为80%, 采用1 nm 厚铜诱导结晶可将非晶硅转化成吸收系数较小的多晶硅, 其反射率如图3 所示, 可达90%。

图3 退火结晶过程

通过实验结果和分析可以得到如下结论: 通过增大气压在半圆管状的障壁中沉积高反膜是可行的。实验证明可以沉积得到在可见光波段为80%的高反膜, 是40% 的白介质的一倍, 若能进一步提高Cu 直接诱导结晶硅的结晶率, 改善工艺, 其反射率可能接近理论上的90%。气压是影响粒子和反射率在半圆管内壁分布的主要因素。通过增大气压可以大幅度提高出光的均匀性, 实验得到了07 Pa下红光波段范围内50% ~ 65% 的反射率薄膜。初步证明这种结构是可行的, 具备大型工业化生产的条件。