基底预处理对非晶碳/Mo2C复合薄膜场发射性能的影响

利用微波等离子体增强化学气相沉积(MPECVD)技术在镀有过渡层金属Mo 的Al2O3 陶瓷基底上制备了非晶碳/Mo2C 复合薄膜,研究了基底预处理对所制备薄膜的场发射特性的影响。结果表明,在同一条件下利用金刚砂研磨处理的样品具有比较好的场发射特性,利用W20 金刚砂处理后制备的样品具有最好的场发射特性,其开启电场低(0.74 V/μm),同一电场(2.59 V/μm)下场发射电流密度最大(12.7 A/cm2)而且发光点分布均匀。

发光型和受光型显示器件 的效率是决定其应用的关键因素,对于发光型显示器件来说,具有优良发光性能的阴极是显示器件的核心因素。研究人员一直致力于阴极材料选取和制备工艺的研究,以提高其场发射特性。国内外报道碳基材料中的非晶碳薄膜具有很好的场发射性能,其开启电场低,场发射电流密度大,介电常数小,而且化学和热稳定性好,可以作为发光型显示器件的阴极材料。为了提高显示器件的均匀性以及分辨率,阴极材料电子发射的均匀性以及点密度需要提高,真空技术网(http://www.chvacuum.com/)认为一般可以通过选择过渡层、改变沉积条件和表面修饰来实现,而基底进行表面预处理对在其表面制备的薄膜的场发射的性能的影响需要进一步的研究。

本文采用机械研磨方法对Al2O3 陶瓷衬底进行预处理,采用直流磁控溅射技术在基底上溅射Mo 过渡层,随后在微波等离子体增强化学沉积(MPECVD)系统中沉积非晶碳薄膜,研究了不同粒度金刚砂研磨基底对所制备样品的场发射性能的影响。

2、实验

依次用去离子水、丙酮、酒精将Al2O3 陶瓷基底超声清洗15 min,然后用不同粒度的金刚砂对陶瓷表面进行机械研磨,将研磨后的陶瓷片再按照上面步骤进行超声清洗。根据过渡层对薄膜的场发射性能的影响,在CS-300 直流磁控溅射系统中溅射Mo 作为过渡层,溅射过程中,本底真空为1.5×10-3 Pa,衬底温度为350 ℃,工作压强为0.75 Pa,溅射时间为15 min,溅射电压为230 V,溅射电流为2 A。最后在MPECVD 系统中沉积非晶碳薄膜,沉积条件为:微波功率1700 W,工作压强6.2 kPa,气体源H2 和CH4 流量分别保持为100 sccm 和10 sccm,衬底温度约为800 ℃,反应时间为4 h。文中对基底未进行机械研磨处理、用型号为W63、W40、W20(粒度分别为63 μm,40 μm,20 μm) 的金刚砂进行研磨处理后所制备的样品分别标记为样品1、2、3 和4。

薄膜的场发射实验用二极管结构,阳极为表面涂敷有荧光粉的ITO 导电玻璃,阴极为所制备的薄膜(1.5×1.5 mm2),厚度为270 μm 的带孔云母片作为绝缘层,在高于5×10-5 Pa 的高真空环境中进行测试,场发射过程中的发光现象用CCD方法记录观测。薄膜的结构、表面形貌、成分可用XRD、Raman、金相显微镜、SEM 和能谱进行分析。

3、结果和分析

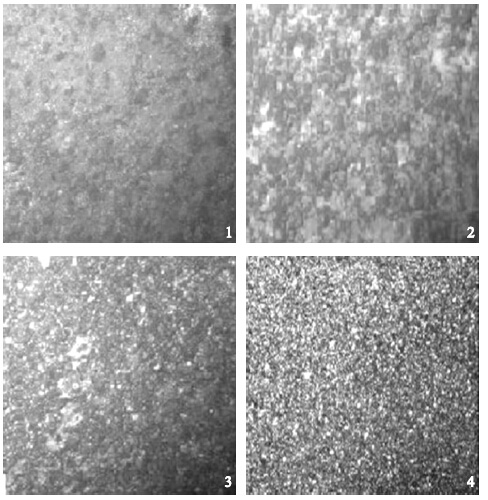

图1 为沉积薄膜之前溅射Mo 过渡层的基底的20 倍金相显微镜图片,可以看出,经过研磨的衬底表面突起分布均匀,未经研磨的衬底表面突起颗粒较大,而且分布不均。

图1 研磨和未研磨衬底形貌

研磨后的衬底表面突起相对都比较均匀,但是随着粒度的增加,表面突起尺寸逐渐增大,用W20 金刚砂研磨的沉底表面颗粒最小,分布最为均匀。经W40、W63 研磨的衬底表面颗粒较大,而且分布不均匀,Al2O3 基底表面还有部分裸露。可能原因就在于粒度越小,金刚砂在基底表面进行的研磨越充分,从而在表面形成的粗糙度和形核中心越小,从而基底表面的Mo 颗粒越小。

4、结论

以金属Mo为过渡层,利用MPECVD方法制备了非晶碳/Mo2C 复合薄膜,通过对Al2O3 基底进行研磨处理,提高了表面的增强因子,使所制备样品的场发射特性得到提高,在实验室现有条件下,以W20金刚砂研磨基底所制备的薄膜场发射特性最好,其发光点均匀,开启电场为0.74 V/μm,2.03 V/μm电场下场发射电流密度最大3.2 A/mm2,可以作为场发射阴极材料,从基底预处理角度研究了提高场发射阴极材料的性能的途径。