硅在红外光学薄膜中的应用研究

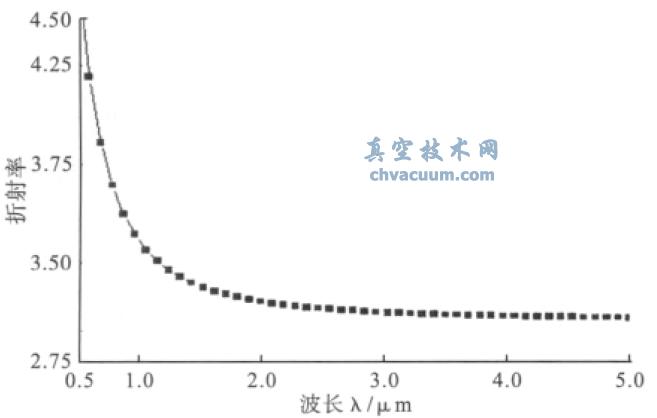

介绍了硅的理化特性以及在光学薄膜设计中的应用特点。对电子束沉积硅薄膜时的温度、真空度进行了确定,并对其沉积速率的稳定性以及石墨坩埚的使用方法进行了研究。利用分光光度法测定了硅膜在0.5 μm~5 μm 波段范围内的折射率分布曲线。

通过对光学薄膜的设计,可以根据使用要求有目的地改变光谱的传输特性。光学薄膜的膜系设计主要包括膜层折射率和膜层厚度两个方面,其中膜层折射率的设计实际上就是对薄膜材料的选取,是膜系设计的前提。薄膜材料要求有比较稳定的折射率,还要满足光谱透明度、机械牢固度和化学稳定性以及抗高能辐射等对薄膜材料的基本要求。这就使得光学薄膜材料种类,尤其是能够适用于红外波段的薄膜材料种类非常有限。

用作红外光学薄膜的材料除了具有上述一般薄膜材料的基本要求之外,还有着一些特殊的要求:

(1)环境耐受要求更严格:红外薄膜大多用于红外军用光电系统,使用的环境往往比较恶劣,因此,在制备后还要进行严格的可靠性测试,测试的项目涉及温度冲击、风沙侵蚀、酸碱腐蚀、机械强度、抗激光辐射能力等方面。

(2)红外薄膜的功能要求没有减少:随着光电技术的发展,对多功能集成光学元器件的性能要求越来越高。例如不同波段具有减反作用、高反作用、滤光作用、分光作用、保护作用等功能,根据具体的使用要求有选择地集中在一个红外膜系中,具有简化光电系统结构、降低成本等优势。

(3)制备难度大:由于红外薄膜工作光谱波段波长是可见波段的2~20 倍左右, 因此膜层一般都非常厚。膜系的设计难度、薄膜应力、制备周期长、累积误差、制造成本等问题就会凸显出来,这些就要在膜系设计和制备工艺上做更深入的研究。

Si 的熔点约为1414℃,在1.1 μm~8 μm 范围内具有较好的光谱透过性能,在近红外区域折射率也能达到3.4 左右。由于硅具有熔点高、热传导性能好、硬度高、化学稳定性强等特性,因而是一种非常重要的半导体材料,其优越的理化特性和光学特性使其在光学薄膜的红外波段的应用前景非常广阔。

1、硅在膜系设计中的应用研究

膜系设计中非常重要的一个原则就是要限制膜系的层数和厚度,否则会导致制备周期长、累积误差大、应力过大甚至脱膜等现象,不利于优质薄膜的制备。例如对于1064 nm 反射膜的设计(为便于讨论,此处不考虑薄膜材料的吸收),根据薄膜设计理论[1],在周期膜系中,如果周期数确定,两种材料的折射率比值越大,则反射带就越宽,反射率也就越高。红外波段常用组合ZnS和YbF3 的折射率比值约为1.5,而Si 和YbF3 作为材料组合时的折射率比值约为2.2。利用光学薄膜设计软件进行设计的结果如图1,其中细实线为组合ZnS 和YbF3 的设计曲线,粗实线为Si和YbF3 的设计曲线。

图1 分别利用组合ZnS 和YbF3、组合Si 和YbF3 时1064nm 反射膜的理论设计曲线

表1 ZnS 和YbF3膜系中的层数和厚度

表2 Si 和YbF3 膜系中的层数和厚度

对比图1 中的两条曲线以及表1、表2,与组合ZnS 和YbF3 相比,为了实现对1064 nm 相同的反射效果,选用Si 和YbF3 进行膜系设计,反射带更宽,可以大大降低中心波长的制备误差,同时膜层的层数和厚度也大大减少。Si 在很多红外复杂膜系中的设计也有类似的优势,可以作为膜系设计中的高折射率材料,但是由于在可见光甚至紫外波段吸收严重,不适合于制备低吸收薄膜。

2、硅在红外光学薄膜制备中的工艺研究

在红外光学薄膜的制备中,Si 作为一种极为重要的红外半导体材料,其有关电子枪沉积工艺方面的资料比较少。因此,在沉积Si 薄膜之前,需要研究适合Si 的电子蒸发工艺,主要包括沉积温度、真空度、沉积速率等工艺参数的确定。这些参数会不同程度地影响到材料的折射率和消光(吸收)系数。通常,在使用过程中希望折射率尽可能高一些,消光系数尽可能低一些。另外,要确保蒸发工艺的兼容性,即能与其组合的低折射率膜料的工艺参数相一致。

2.1、温度和真空度的确定

沉积时的温度和真空度过高都会提高Si 膜的折射率,但是同时也会导致吸收系数的提高,这种现象在可见光波段比较明显,而在红外波段非常微弱[2]。目前光学薄膜制备中膜料的沉积温度大多在100℃~400℃之间,真空度多在3×10- 3 Pa~1×10- 2 Pa 左右。为了兼顾与Si 配合的低折射率材料的沉积条件,防止残余气体对Si 的氧化作用,选择一个相对较低的温度185℃作为沉积温度,选择相对较高的真空度3×10-3 Pa 作为沉积时的真空度。

2.2、沉积速率的确定

电子束沉积技术制备光学薄膜时,通常采用无氧铜坩埚作为盛放膜料的工具,因此首先选用导热性能好的水冷无氧铜坩埚盛放Si 的蒸发源来进行试验。在温度为185℃、真空度3×10- 3 Pa时,用电子束对Si 进行预熔,将颗粒状的Si 融化至红热的液态,然后逐渐增加电子枪的功率以观察Si 的沉积速率,发现其沉积速率非常低,并且极不稳定,非常不利于Si 膜的沉积。经过分析,主要有两个原因导致这种现象:一是因为Si 的折射率比较高,膜料熔化为液态后对电子枪的光斑(电子束能量)反射非常严重,使得只有很少的能量对Si 进行加热;二是由于无氧铜坩埚的导热性非常好,散热快,坩埚的水冷系统进一步带走了部分热量,难以维持Si 蒸发时所需要的温度。实验表明,无氧铜坩埚不适合用于Si 的蒸发。

在制作坩埚的诸多材料中,石墨的导热性比铁、铅等金属材料还要好,且具有很小的热膨胀系数,耐高低温冲击性能好。最重要的一点是石墨的导热系数随温度升高而降低,甚至在极高的温度下,石墨变成绝热体。利用石墨的这一特性,可以很好地解决无氧铜散热过快的特点。采用石墨坩埚后,经过试验,调整电子枪的参数,可以获得Si 较为稳定的沉积速率。沉积速率越高,所得薄膜折射率越高, 消光系数越大[2],而沉积速率过低会导致薄膜致密性差。经过光谱测试和薄膜强度测试,发现将Si 的沉积速率设定为0.2 nm/s 时Si 膜的消光系数较低、薄膜致密性较好。

在薄膜沉积过程中,发现在Si 沉积后关掉电子枪待其自动降温时经常会发生石墨坩埚被撑破的现象。这主要是由于石墨坩埚和Si 的冷却速率不同所造成的,石墨坩埚受温度影响小,而Si 在降温过程中体积会膨胀。为了解决这个问题,在镀完每层Si 膜后,用电子枪对Si 和石墨坩埚进行同步降温处理,这样就可以减小石墨坩埚被撑破的几率,延长了使用寿命。

图2 Si 在0.5μm~5μm 波段范围内的折射率分布曲线

2.3、折射率分布曲线的测定

光学薄膜的折射率是与工艺条件密切相关的,因此要针对特定的工艺条件来测定折射率分布状况。在185℃、3×10-3 Pa、沉积速率为0.2 nm/s的条件下,通过单层膜试验,利用分光光度法[3]测定Si 在0.5 μm~5 μm 波段范围内的折射率分布曲线如图2 所示。

3、结论

硅膜在红外光学薄膜中具有很高的应用价值,尤其是能够简化反射膜以及光谱特性要求复杂的膜系,减少膜层数目和膜层厚度,拓展反射带。电子束沉积是目前光学薄膜制备过程中的主流方式,在力求与其他膜料的工艺匹配的原则上,文中确定了电子束沉积Si 膜时的温度、真空度,利用石墨坩埚获得了稳定的沉积速率,在此基础上利用分光光度法测定了Si 在0.5 μm~5 μm 波段范围内的折射率分布曲线,对Si 在红外薄膜中的应用具有一定的借鉴意义。

参考文献

[1] 唐晋发,等. 现代光学薄膜技术[M]. 杭州:浙江大学出版社,2006:110- 112.

[2] 舒雄文,等. 电子束蒸发非晶硅光学薄膜工艺研究[J].光电子·激光, 2006,(8):905- 908.

[3] 乔明霞.等. YbF3 和ZnS 薄膜的折射率和厚度的分光光度法测定[J] . 激光杂志, 2006, 27( 1):24- 25.