真空卷绕镀膜技术研究进展

本文从系统结构、参数控制和镀膜方式等综述了真空卷绕镀膜技术研究进展。按结构可分为单室、双室和多室真空卷绕系统,后两者可解决开卷放气问题并分别控制卷绕和镀膜室各自真空度。卷绕张力控制分锥度、间接和直接控制模型,锥度控制模型可解决薄膜褶皱和径向力分布不均的问题;间接张力控制无需传感器,可用内置张力控制模块的矢量变频器代替;直接张力控制通过张力传感器精确测量张力值,但需惯性矩和角速度等多种参数。真空卷绕镀膜主要有真空蒸发、磁控溅射等方式,可用于制备新型高折射率薄膜、石墨烯等纳米材料和柔性太阳能电池等半导体器件。针对真空卷绕镀膜技术研究现状及向产业化过渡存在的问题,最后作了简要分析与展望。

真空卷绕镀膜(卷对卷)是在真空下应用不同方法在柔性基体上实现连续镀膜的一种技术。它涵盖真空获得、机电控制、高精传动和表面分析等多方面内容。其重点是,在保证镀膜质量前提下提高卷绕速率、控制镀膜稳定性及实施在线监控。卷对卷技术成本低、易操作、与柔性基底相容、生产率高及可连续镀多层膜等优点。第一台真空蒸发卷绕镀膜机1935年制成,现可镀幅宽由500 至2500mm。卷对卷技术应用由包装和装饰用膜,近年逐渐扩大至激光防伪膜、导电等功能薄膜方面,是未来柔性电子等行业的主流技术之一。

目前,国际前沿是研究不同制备工艺下功能薄膜特性并完善复合膜层制备。卷绕镀膜机有向大型工业化和小型科研化方向发展的两种趋势,国内兰州真空设备、广东中环真空设备等公司多生产大型工业卷绕设备, 国外如TW Graphics 和Intellivation 公司等,主要为科研机构提供小型或微型卷绕镀膜机。

1、真空卷绕镀膜设备分类

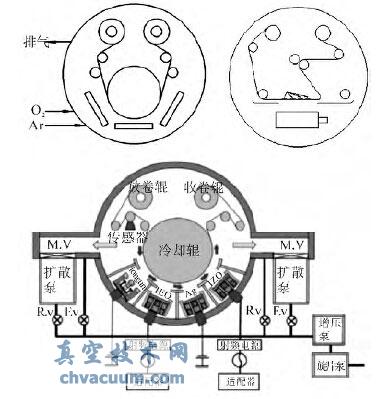

真空卷对卷设备由抽真空、卷绕、镀膜和电气控制等系统组成。据真空室有无挡板,可分单室、双室和多室结构。单室的收放卷辊和镀膜辊在同一室中,结构简单但开卷时放气会污染真空环境。双室结构将系统用挡板隔成卷绕和镀膜室,卷辊与挡板间隙约1.5mm,避免了类似开卷放气问题。多室常用于制备复合薄膜,在双室基础上将相邻镀膜区用挡板隔开避免干扰。如Krebs 等将Skultuna Flexibles AB 的开普顿挡板固定于两磁控溅射靶间,板两侧涂覆50μm 的铜层。

分隔挡板与真空室壁狭缝越小越好。据镀膜时辊筒作用分为单主辊和多主辊卷绕镀膜机。据电机个数,则可分为两电机、三电机和四电机驱动系统。

图1 单室、双室和多室卷绕系统结构示意图

4、总结与展望

真空卷绕镀膜因其大面积、低成本、连续性等特点,比间歇式镀膜有很大优势,广受国内外研究者和企业关注。当前卷绕镀膜技术进展较快,解决了镂空线、白条、褶皱等问题,开始用于制备石墨烯、有机太阳能电池和透明导电薄膜等新型功能介质与器件。故对制膜过程和成膜质量提出了更高要求,真空机组主泵选择从大抽速扩散泵发展到无油超高真空分子泵和低温泵,开发出了大包角双冷却辊镀膜机以减小薄膜拉伸变形。张力控制多用考虑夹感应张力的收卷模型和单跨非线性动力学的放卷模型。

目前卷绕镀膜的精密控制有待提高,例如转印石墨烯时,难以彻底去除基底和石墨烯间的热解胶,且卷绕速度过快或基底较硬引发的切应力会使石墨烯层形成裂缝或孔洞。又如,真空卷绕发制备的有机薄膜表面缺陷多,载流子迁移率较低,进而严重影响其器件的光电特性。未来应增设薄膜应力等测控单元,融合CVD、离子镀、高压静电纺丝、真空喷射和原位聚合等成膜技术,为开发新型有机及其无机复合功能薄膜和器件提供保障。