真空镀铝技术在反光布上的应用

介绍反光布的结构及反光原理,对其中形成反射层的真空镀铝技术做综述探讨。介绍了真空镀铝机的原理,主要包括真空系统和真空室。真空系统工作时,按照滑阀泵、罗茨泵、油增压泵、油扩散泵的顺序依次运行。真空室内卷绕室与镀膜室并联,其中卷绕室容积与镀膜室之比为3:1,工作时卷绕室的压力为镀膜室压力的10倍以上。其次,通过分析铝层结合力、温度湿度来阐述其对真空镀铝性能的影响。一般而言,玻璃微珠型的反光材料的镀铝层厚度控制在150~400A之间。为了保证该结合力,蒸发舟间隙为100~150mm,其与冷却辊的距离控制在160~240mm。当空气湿度大于85%时,考虑到被镀材料的放气,选择油性胶植珠的薄膜,否则真空度达不到要求。

1、引言

人的生命是可贵的,然而除了食品医疗卫生安全之外,一些新材料保护生命、避免危害生命的事件发生也的确功不可没。反光、发光材料的应用是近年来非常大的贡献之一,出门甚至在房间都可见到他的作用:反光道路标、反光路标、多种警示板、环卫、交警的反光服等都在维护着生命的安全。

玻璃微珠型反光布的入射光经过玻璃微珠的折射和反射层的反射,会沿着原来的角度进行反射,其反射光的角度与入射光平行,进而对人眼产生反光的效果,根据产品的不同,其生产工艺是先在PET膜或PET/PE复合膜上用胶黏剂对玻璃微珠进行植入,然后再进行真空镀铝,形成反射层,最后进行复合转移。针对真空镀铝机在反光布上的应用做一个简单的综述和实践探索。

2、真空镀铝机的原理

2.1、真空系统

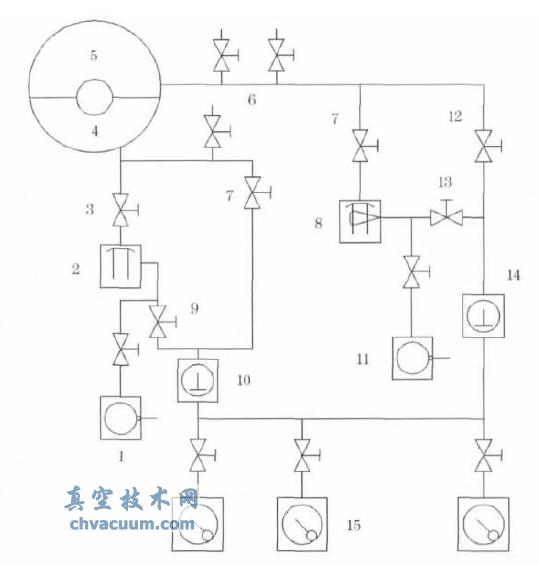

采用的真空镀铝机,主要由卷绕系统、蒸发系统、真空系统、控制系统组成,由于系统镀铝时镀膜室和卷绕室都要达到一定的真空度,真空系统就是在蒸镀前使镀膜室和卷绕室达到所需真空度要求。如图1所示是真空镀铝真空系统原理图,为了使各真空系统达到最大限度的使用,先打开滑阀泵在低真空工作范围内进行预抽真空,达到二级罗茨泵的中真空工作范围,打开初抽阀,之后待真空度达到100~10-1Pa以下时,打开增压泵的高阀和前级阀,使增压泵继续对真空室进行抽真空,当真空度达到10-1~10-2 Pa以后,扩散泵的高阀和前级阀开启,当真空度稳定在10-1~10-2 Pa之间,按照产品卷绕室放气的特点,采用水乳胶的PET膜,真空度要到10-2 Pa以下,采用油性胶的PET/PE复合膜,真空度可以稍微低,10-1 Pa即可开启。进行换卷二次镀铝时,不关闭油增压泵和油扩散泵,使其保证泵内的油蒸气处于蒸发状态,减少因为泵体预热而耗费的时间。

图1 真空镀铝真空系统原理图

1.维持泵;2.扩散泵;3.粗抽阀;4.镀膜室;5.卷绕室;6.充气阀;7.高阀;8.增压泵;9.前级阀;10.罗茨泵;11.维持泵;12.粗抽阀;13.前级阀;14.罗茨泵;15.滑阀泵

真空室内的基本原理是在一定高真空状态,被加热的铝丝熔化成液体铝,液体铝在高真空下快速蒸发成铝蒸汽,铝蒸汽遇到急冷的薄膜而在膜上凝固成很薄的铝层。该过程是一种物理过程,通过铝的形态转换(固态→液态→气态→固态),实现在薄膜上涂复一层很薄而均匀的铝层。根据实践经验,对玻璃微珠型反光材料的粒径以及所要求的反射效果来看,一般微珠上的镀铝层达到150~200A时,其与玻璃微珠的结合力较为牢固,经测试后的反射效率大于95%。结合生产工艺,一般微珠型的反光材料的镀铝层在150~400A之间较为合理。

真空镀铝的材料是经过前道工序,用胶黏剂对玻璃微珠进行植入的PET或PET/PE膜,而胶黏剂一般是水乳胶或者固含量很低的油性胶。被镀材料虽然通过烘道收卷,其内仍然存在着大量的水分子或溶剂分子,这部分是产生卷绕工作开始时卷绕室被镀材料放气的主要原因。常压下水的沸点比该有机溶剂沸点高,即使在真空下,水的沸点也比有机溶剂相对要高,这与经济学上的量本利的盈亏平衡点一样,该点越低,对企业越有利,同样的,沸点越低,对于真空泵的负载就越低,能获得的真空度越好。这也是水乳胶要比油性胶的工作真空度差的主要原因。

2.2、真空室

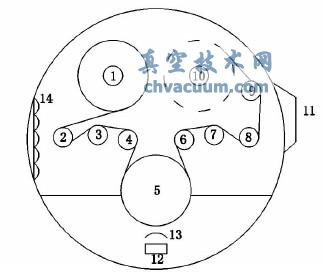

真空镀铝一般采用的真空室为两室并联,如图2所示,夏正勋指出,单位被抽空间的抽速值S/V越大,(S和V分别代表上下两室的对气体的抽速和室内容积),真空室的抽气曲线P-t的下降就越迅速,同时也可获得更低一些的气体压力。

图2 真空室内结构图

1.放卷辊;2,9.张力辊;3,7.牵引辊;4,6,8.导向辊5.冷却辊;10.收卷辊;11.视窗;12.蒸镀源;13.挡板;14.水汽捕积盘管

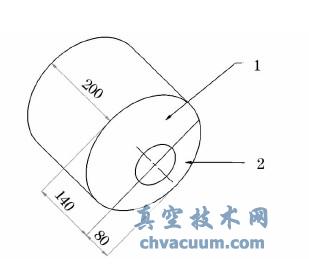

因此原则上真空室的容积应越小越好。但是在卷绕室内,由于被镀材料放气量大,按照理想气体方程以及玻意耳定律可知,同样的气体量,当温度一定时,体积与压强成反比,要在很短的时间内使气体压强不至于太大,而尽快被抽走,要保证卷绕室的容积相对较大;而对于镀膜室,夏正勋测得铝丝在蒸发舟的加热下,其蒸汽饱和蒸汽压为100Pa左右,其在很短的时间内遇到冷却辊而冷却成固体铝层,压强变化瞬间被平衡了,因此原则上所占真空室的总容积的比例越小越好。本真空室内上下两室容积分布如图3所示,设截面为A,深度为a,则容积V=∫2000Ada,A可通过auto-CAD创建面域求得,得出上下两室的容积比为3:1。

卷绕镀膜机采用的真空抽气系统,下室为油扩散泵,上室为油增压泵,油增压泵的工作原理与油扩散泵相似,都是靠工作射流来携带气体,达到抽气目的。不同点是油增压泵的射流主要是靠被抽气体与蒸汽射流之间的黏滞摩擦来携带气体进行抽气。油扩散泵是靠被抽气体与蒸汽射流之间的分子扩散运动来携带气体进行抽气。因此理论上增压泵油的密度和黏度要比扩散泵油稍高。为使油增压泵能在较高的压强区域内工作,必须增大蒸汽射流强度(密度),所以油增压泵的加热功率要比同容量的油扩散泵大得多,当真空系统工作时,一般油增压泵的数显温度要高于油扩散泵15~30℃。

如此设计主泵主要是因为下室能获得高的真空度,上室能及时排走被镀材料所放出的气体量,因此上室应选择工作压力区间在较高压力下主泵,可以减小所需主泵的抽速。由于放气的缘故,一般上室的压力为下室压力的10倍以上。为了及时抽走卷绕室内被镀材料的放气,也为了减少有增压泵的负载,目前正在卷绕室原有增压泵的基础上,并联一台油扩散泵。

图3 真空室内上下两室容积分布(单位cm)

1.卷绕室;2.镀膜室

高效率的真空镀铝机的初抽泵很多已经使用飞机的发动机来进行工作,这也是产品及工艺今后考虑的方向。

3、真空镀铝性能的影响因素

3.1、铝层结合力

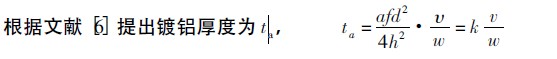

式中:a为被镀材料暴露在蒸发区的金属蒸汽中的弧长;f为增厚系数;d为铝丝直径;h为蒸发舟上平面到冷却辊筒间的距离;υ为送丝速度;w为卷绕速度。

一般情况下,乘号左边是一常数,所以镀铝厚度ta与送丝速度υ成正比,与卷绕速度w成反比,而与蒸发舟的温度没有直接的关系,但温度不能太低,否则没有完全蒸发的铝块将会被带到PET膜上,影响后期与反光布的复合转移工艺,甚至会戳穿PET膜。

实践证明,镀铝厚度ta太薄,则PET膜面状态发青,镀铝厚度ta太厚,面状态发黑,这将影响其与玻璃微珠的结合力,进而影响后续与反光布复合转移出来的表观质量和逆反射亮度。由于所使用的真空卷绕镀膜机每组送丝都有独立的电机驱动,当电压或电流不稳定时,会对单的送丝速度产生影响,映射到产品上会产生一条条发青或发黑的条纹,同样影响质量。

一般微珠型的反光材料的镀铝层厚度控制在150~400A之间,而对于宽幅镀铝效果其实是单个蒸发舟的蒸发铝蒸汽的叠加效应,所以为了保证铝层的一致性和均匀性,蒸发舟的排布量及蒸发舟与被镀材料之间的距离,即h也相当重要,据实践经验,一般来说蒸发舟的间隔为100~150mm左右布置一个,而h一般控制在160~240mm,h太小则薄膜受热辐射太高,可能会损坏薄膜;h太大则铝蒸汽降温过快,进而影响其与被镀薄膜的结合力。目前市场上h最小可达80mm,但相应的蒸发舟的间隔要更加紧密。

3.2、温度和湿度

决定真空度大小有两个因素:一是真空泵本身能达到的极限真空度和抽速,二是整个系统的泄漏量。由于任何物质由固态或液态转化为气态都需要能量,所以气温越高,分子运动越活跃,越容易将其抽出。对于真空室抽真空,是抽真空元件内部的气体,所以与元件内部的温湿度关系大,理论上与大气的温湿度关系小。由于采用的被镀材料是经过胶黏剂将玻璃微珠进行固定的PET或PET/PE复合膜,当被镀材料自身的植珠工艺从烘道出来到收卷,这一段距离足够使空气中的水汽被吸附在材料表面,而根据空气湿度动力学可知,水汽会时时被补充到收卷材料四周,使得材料自收卷开始到收卷结束,水汽一直在材料表面积聚,当被镀材料在真空室内放卷时,除了材料自身水乳胶的水分子外,吸附在材料表面的水汽也时刻在释放,严重影响卷绕室内的真空度,这种影响在下雨天,尤其是在空气湿度≥85%时,由于水汽释放的速度大于真空泵的抽速,会使真空度达不到真空工作范围,使得材料被镀铝后产生泛黄的现象,当植珠收卷后的被镀材料在镀铝前暴露于空气中的时间越长,这种影响会更大,一般遇到这种高湿度天气时,需要选择做油性胶植珠的薄膜。相反,如果大气的温度较高湿度较低时,抽真空效果会比较好。当然在镀铝过程中随着真空度的下降,也会影响铝层与薄膜之间的结合力。

4、结束语

随着国家标准GB/T28468-2012《中小学生交通安全反光校服》的出台和实施,中小学生出行安全被重视程度的提高,反光布的应用前景势必会更加广阔,市场需求会越来越大,对反光布的制作工艺和质量要求会越来越严格,这其中就包括对真空镀铝提高功能、技术、生产的要求,这也是市场经济发展的必然。