冷喷涂Cu-Cu2O涂层微观结构与沉积特性

本实验通过冷喷涂技术制备了Cu2O 的质量含量分别为0%,10% ,20%和30%的四种Cu-Cu2O 涂层。通过环境扫描电镜、金相显微镜对涂层孔隙率和颗粒变形率等微观结构进行了分析,同时对涂层进行了显微硬度检测,讨论了涂层微观结构、显微硬度和涂层沉积效果之间的关系。各组分涂层均具有较低的孔隙率,能有效起到阻止海水等腐蚀性介质渗入,具有较好的耐蚀性。涂层孔隙率随Cu2O 含量的增加而降低。涂层中颗粒变形较充分,涂层致密度较好。铜颗粒的平均变形程度与涂层显微硬度均随涂层中Cu2O 含量的增加而增大。

在之前的研究中,作者分析了舰船的污损状况及长效防污涂料的研究进展,同时针对舰船海底门、海底格栅等部位海水流速大、常用有机及低表面能船体防污涂料无法满足需求的现状,结合先进冷喷涂技术的特点,提出了以本身具有一定防污效果的铜与防污涂料的主要防污剂Cu2O 为原料,利用冷喷涂技术制备密度、硬度较高,结合力较强的长效防污涂层。本文制备了冷喷涂Cu-Cu2O涂层,通过扫描电镜(SEM) 、X 射线衍射(XRD) 技术对涂层孔隙率和颗粒变形率等微观结构进行了分析,同时对涂层进行了显微硬度检测,讨论了涂层微观结构、显微硬度和涂层沉积效果之间的关系。

1、实验方法

1.1、喷涂原料

本实验运用冷喷涂技术制备了Cu2O 质量含量分别为0% ,10%,20% 和30% 的四种Cu-Cu2O 涂层。实验中四种冷喷涂涂层的制备工艺参数都为:喷涂温度300℃ ,压力2MPa,喷涂距离20 mm。基体材料为Q235 钢材。

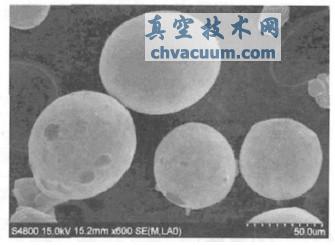

实验所用的Cu 颗粒为铜黄色准球状颗粒。从图1 可以看到Cu粉的直径一般在50 um 左右,粒度分布比较均匀,且表面光滑,球形度较好,利于获得质量较好的涂层。

图1 Cu 颗粒SEM 照片

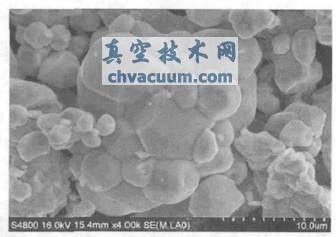

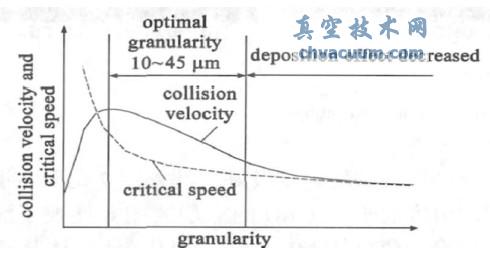

Cu2O为暗红色粉末,大都为球形,粒度分布较为分散,从1 um 到10 um 不等如图2,所示。但是这些颗粒大都发生了团聚,形成10 um 到20 um 的团聚大颗粒。图3 显示了粒子尺寸对沉积效果的影响。因此Cu2O 粉末颗粒的团聚使其粒度增加到10 um 以上,更有利于Cu2O 颗粒的沉积。

图2 Cu2O 粉末SEM 照片

图3 粒子尺寸对沉积效果的影响

结论

本文利用冷喷涂技术制备了Cu-Cu2O 涂层,而后通过SEM、显微硬度计以及金相显微镜等研究了涂层孔隙率、颗粒变形率、显微硬度以及Cu2O 含量的关系。结论如下:

(1) 各组分涂层均具有较低的孔隙率,能有效起到阻止海水等腐蚀性介质渗入,具有较好的耐蚀性。涂层孔隙率随Cu2O 含量的增加而降低。

(2) 涂层中颗粒变形较充分,涂层致密度较好。铜颗粒的平均变形程度随涂层中Cu2O 含量的增加而增大。

(3) 随着Cu2O 含量的增加,涂层硬度增大,当Cu2O 增多到30%时,涂层硬度的变化不再明显。

(4) 涂层硬度与颗粒扁平率随着距界面距离的增大均出现下降-平台-下降的变化,体现了颗粒变形程度与涂层硬度间的因果关系。