纳米压印连续脱模与分段脱模数值模拟研究

纳米压印中模板和胶层的脱离是关系到纳米压印质量好坏的关键过程。本文利用Ansys 有限元软件对纳米压印的脱模过程进行连续脱模和分段脱模数值模拟,研究胶层脱模过程中的性态变化。获得胶层截面的有效应力分布和最大有效应力随脱模距离不同的发展变化趋势。结果显示连续脱模过程时胶层内最大有效应力总趋势降低,但有波动。为优化脱模过程,本文将脱模位移分为五个阶段进行分段脱模,研究表明分段脱模应力小于连续脱模,更利于保护模板和胶层,减小损耗。

纳米压印技术(Nanoimprint lithography)最早产生于上世纪九十年代中期,由普林斯顿大学Stephen Y. Chou首次提出。该技术主要应用于微观制造领域,目前该技术的先进程度可以达到5 nm的模型复印。纳米压印工艺主要过程由四步组成:模板制备、压印过程、图形转移、脱模。纳米压印中脱模过程是其关键环节,对微结构的复制和成型的质量好坏起着重要作用,关系模板的使用寿命。而为了保证脱模成功,要保证基底和胶层的结合能大于模板与胶层的结合能,这样才能确保胶层不会脱离基底而粘附到模板上而导致压印的失败。

纳米压印距今已经发展了近30 年,对纳米压印脱模过程的有限元数值模拟大部分是连续脱模。如贺永通过有限元软件模拟了高深宽比微结构的脱模过程,结果显示脱模应力随脱模过程的进行逐渐减小;汤启升在卷对卷纳米压印脱模模拟结果显示应力集中处的最大有效应力在脱模刚开始出现波动,随后逐渐增大;郭育华等人在热模压印成形技术脱模研究一文中分析了一般脱模工艺造成的图形缺陷分析,并通过采用地表能的聚四氟乙烯作为抗粘剂优化脱模工艺;王伊卿等关于微透镜阵列热压印应力与脱模温度的研究;Song Z C.Choi J对热压印脱模过程中聚合物的应力和变形进行了研究。本文通过有限元模拟软件建立模型,对胶层和模板脱模过程中的应力分布趋势进行连续脱模和分段脱模的有限元数值模拟和比较分析。脱模过程包括脱模距离200 nm 的连续脱模,连续脱模过程中应力分布呈现出波动状态,应力较大,容易对模板和胶层产生破坏。分段脱模将连续脱模距离的200 nm 划分为5 段,每段脱模距离为40 nm,脱模过程中的应力较连续脱模有所降低。脱模过程类似于生活中的拔萝卜,一次性用力拔出容易导致萝卜的拔断,而且耗力,然而分段进行则容易拔出,并且保护了萝卜。

1、有限元数值模拟

本次模拟借助Ansys 有限元模拟软件对脱模过程中接触面上的应力分布趋势进行分析,通过数值模拟来大体的判断最大应力分布区和最易破坏点,从而能采取有效的措施来降低模板损伤,提高压印质量。

1.1、单元类型和材料属性

纳米压印有限元分析的有关文献中,模板是线弹性体,具有较高的刚度,光刻胶在压印之前是粘弹性体,脱模时经过紫外光固化后逐渐转化为固态。模板和光刻胶材料参数如表1。单元类型设置为PLANE183 (二维8 节点结构实体单元,适用于形成不规则网格模型),该单元能较好的模拟平面应力、平面应变和轴对称问题。接触单元设置为CONTACT172 (平面问题中的三结点高阶抛物线形单元),目标单元采用TARGET169。材料属性见表1。模板与胶层间的等效摩擦系数为0.4,在两者之间加了粘附层PTFE(聚四氟乙烯)之后,等效摩擦系数为0.1。

表1 数值模拟中模板与胶层材料属性

2、有限元模型创建和网格划分

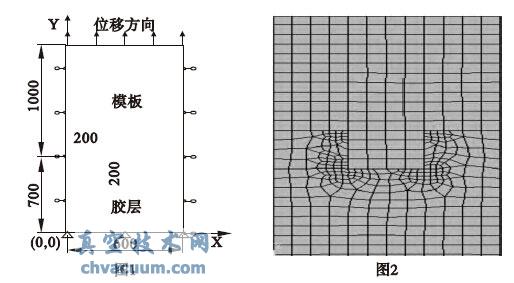

在本次模拟中,只考虑侧壁间的接触摩阻力在脱模过程中的应力分布状态的变化趋势和应力集中点,并不考虑整体脱模时力的大小,因微结构为对称结构,所以只取结构的两对侧壁接触来模拟应力分布。影响脱模质量的因素有很多,如模板与胶层脱离时会在侧壁产生角度偏差,即不是绝对的垂直脱模。但是角度偏差相对于微结构的深宽比R=1 而言较小,可以近似看成脱模过程中线槽轮廓是垂直向上脱模。具体的模型尺寸,约束类型和位移方向如图1 所示。模型约束条件:胶层底边沿任何防线位移均为零,胶层和模板侧壁只能上下移动,其他方向不能移动。模型顶面施加向上施加200 nm 的位移。分阶段脱模的模型尺寸、约束与图1 相同。

根据有关文献的模拟结果显示,在模型和胶层的尖端易产生应力集中现象,为了模拟结果更加精确,网格划分时,对可能产生应力集中的区域进行了网格的细化,如图2 所示。

图1 模型尺寸(nm)及边界条件和位移 图2 网格划分

5、总结

纳米压印脱模过程中模板和胶层根部应力集中现象可能会导致光刻胶成型破损,这是影响压印质量好坏的主要原因之一。本文进行了连续脱模和分段脱模脱模过程数值模拟,获得了脱模过程中的有效应力分布和变化。研究发现,分段脱模过程中最大有效应力是连续脱模过程的1/3~2/3,真空技术网(http://www.chvacuum.com/)认为与连续脱模相比,分段脱模更利于保护模板和胶层,降低最大有效应力,减小损耗;同时分段脱模能减少光刻胶成型破损,提高压印质量。当然,分段脱模中的分段数、脱模速度等都会影响脱模脱模质量,对不同形式的纳米压印要分别对待。