行波管用阴极钼支撑筒开裂和变形原因分析

针对阴极组件在组装过程中出现脱落现象,利用扫描电子显微镜(SEM)对呈现出不同程度开裂和变形的钼支撑筒进行了微观对比分析,找出了钼支撑筒开裂和变形问题的原因。结果表明:对比焊接处采用电子束焊接方式,经激光焊接的钼筒易开裂;相比焊接处采用环形结构的阴极,搭接结构的钼筒在焊接过程易变形;焊接处采用搭接结构且经激光焊接后的钼筒开裂现象较为严重。

阴极是行波管的“心脏”部件,其性能的好坏直接影响行波管的工作特性和使用寿命,自上个世纪七十年代以来,国外许多著名的行波管制造厂商及研究机构(如Thomson.CSF,NASA,Hughes,NTT,NEC,ESA,1STOK 等)对阴极性能开展了大量深入的研究,在高性能阴极制备方面发展了许多新技术和提出了许多方法。但在实际工艺过程中,从微观角度对阴极制造过程中质量缺陷的原因进行探讨,这方面的报道还很少。

钨钡阴极由钨海绵体和钼支撑筒焊接而成,焊接是整个阴极制造过程中一个重要环节,但是焊接后变形的钼筒会影响整个结构的制造精度和使用性能,而焊接后开裂的钼支撑筒在后续的阴极组件装配过程中出现大量阴极筒脱落现象,直接导致阴极失效,如果在使用过程中出现阴极筒脱落,则直接使整个行波管报废,使行波管寿命降低。某批次阴极组件在装配过程中出现脱落现象,针对此问题,本工作借助SEM 对采用不同设计结构及不同焊接方式的阴极进行微观对比分析,试图找出钼筒开裂和变形的原因,并提出了改善和预防措施。

1、样品与实验仪器

样品分为4 批次,A 批次焊接处设计结构为环形(图1),采用电子束焊接;B 批次样品焊接处为环形结构但采用激光焊接;C 批次样品为搭接结构(图1),采用电子束焊接;D 批次样品为搭接结构且焊接处用激光焊接。环形结构为钼支撑筒与钨海绵体焊接处成环形,搭接结构为钼支撑筒搭接在钨海绵体上再焊接而成。

实验仪器为日本电子JSM- 6490LV 型扫描电子显微镜(SEM),SEM 的工作电压为20 kV,工作距离为10 mm。

图1 焊接处为环形(左)和搭接(右)结构的阴极结构图

2、分析结果与讨论

2.1、不同样品的微观形貌对比分析

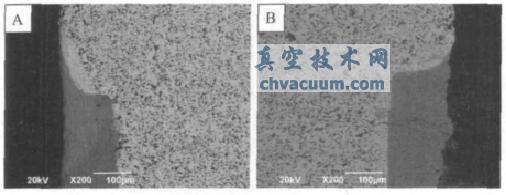

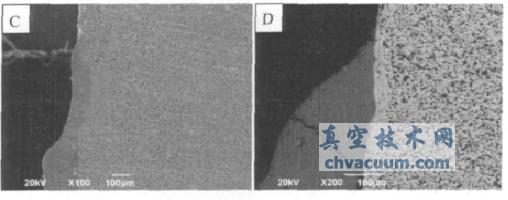

把4 种不同批次的样品放在SEM 下观察,其表面形貌图如图2 和3 所示。图A 中钨和钼的熔合区较深,且无变形及开裂现象,焊接较好;图B 中的熔合区较浅,且出现钼筒开裂现象;图C中的熔合区较深但钼筒变形;图D 中的熔合区较浅,钼筒开裂现象较为严重。

图2 焊接处为环形结构,采用电子束焊接(A)和激光焊接(B)的阴极焊接处SEM形貌图

图3 焊接处为搭接结构,采用电子束焊接(C)和激光焊接(D)的阴极焊接处SEM形貌图

对比图2 中图A 和图B 可知,都为焊接处为环形结构的阴极筒,采用电子束焊接的钼和钨融合较好,而采用激光焊接的钼筒有开裂现象。对比图A 和图C 可知,通过不同结构设计的阴极焊接处都采用电子束焊接后出现不同现象,其中采用环形结构的钼筒与钨海绵体焊接较好,而采用搭接结构的钼筒变形。图D 与图A、B 和C 对比表明,结构为搭接的阴极筒在激光焊接过程中出现较严重的钼筒开裂现象。

2.2、钼支撑筒开裂和变形的原因分析

机械加工产生内应力达到一定程度时,有两种释放方式:变形和断裂,其取决于塑性和脆性两者孰强孰弱。研究表明,氧含量大于0.008%时,生成钼的氧化物,沿晶界分布,阻碍滑移面的滑移,产生脆性断裂。氮含量大于0.008%时,生成钼的氮化物,沿晶界分布,影响加工。碳含量达到0.010%时,生成碳化钼在晶界上,使钼的塑- 脆性转变加强,沿晶界脆断的几率增大。

经过电子束焊接后的钼筒较好而激光焊接后的钼筒开裂是由于电子束焊接是在高真空环境的保护下进行,而激光焊接在大气环境条件下进行。在激光焊接过程中,由于空气中存在氧、氮和碳与金属钼发生反应,生成的碳化物、氧化物、氮化物沿晶界分布,这既阻碍滑移面滑移而降低塑性,又降低晶界强度,容易从晶界处断裂。因此,图B 和D 中的钼筒在激光焊接后出现开裂现象,而图A 和C 中的钼未出现开裂现象。在焊接过程中,由于高度集中的瞬时热输入,使得焊缝极其附近金属(钨和钼)在不均匀的加热和冷却情况下产生非均匀的膨胀和收缩。因此,采用搭接结构的钨海绵体和钼筒的截面尺寸分布不均匀,会使其不能均匀受热和散热,从而使应力分布不均匀,增加的拉力容易导致其变形。

在退火过程中,阴极组件在真空炉内热处理去气。采用环形结构的钼筒,当焊接结束时,尽管焊缝处在不同时刻加热,但因焊接时间短,焊缝各处的温差小,因此焊缝处的温度与其它区域处于高温,整个焊缝可以看作是整体冷却,相互之间的收缩制约作用小,垂直于焊缝的各个截面的冷却收缩效果基本一致,如图A 所示。因此,采用环形结构的阴极垂直于焊缝的两个截面组成的焊接处熔深图形趋近于半圆,焊接较好。而焊接处采用搭接结构的钨海绵体和钼筒的截面尺寸分布不均匀,阴极薄壁的钼筒先冷却,其拉力增强容易导致钼变形,如图C 所示。如果拉力超过了钼的强度,则会造成钼筒开裂。

3、结论

钼支撑筒开裂的原因是由于在激光焊接过程中,高温条件下钼和空气中存在的氧、氮和碳发生反应,生成物沿晶界分布,使晶界强度降低,脆性增强所致。因此,钨和钼金属在焊接过程中应该采用电子束焊接或在有保护的情况下用激光进行焊接。

钼筒变形的原因为钼筒在采用搭接结构在焊接过程中由于薄壁和厚壁厚度悬殊,高度集中的瞬时热输入导致不均匀的加热,使得焊缝附近的钨钼产生非均匀膨胀,并且在退火过程中薄壁优先冷却,产生了拉力引起的。因此,钨和钼焊接处的结构设计应尽可能简单、均匀、截面对称,应尽量采用环形结构而不是部分搭接,避免设计出薄壁和厚壁相连且厚度悬殊的零件。