真空低压消失模壳型铸造和消失模铸造铝合金组织和性能对比

利用光学显微镜(OM)、扫错电镜(SEM)等对真空低压消失模壳型铸造和消失模铸造A356 铝合金的组织和性能进行对比分析。结果表明:真空低压消失模壳型铸造A356 铝合金组织比消失模铸造A356 铝合金组织细小、致密,其初生相晶粒尺寸和共晶硅尺寸都远小于消失模铸造铝合金的,孔隙率低于消失模铸造铝合金的、密度高于消失模铸造铝合金的。真空低压消失模壳型铸造A356 合金的拉伸断裂方式以韧性断口为主,消失模铸造铝合金的断裂方式以脆性断口为主;铸件经T6 热处理后的抗拉强度、伸长率和布氏硬度分别达到278.27 MPa、8.10 %和93.1HB,较消失模铸件的分别提高了20.2 %、166.4 %和17.6 %;其铸件表面质量也优于消失模铸件的表面质量。

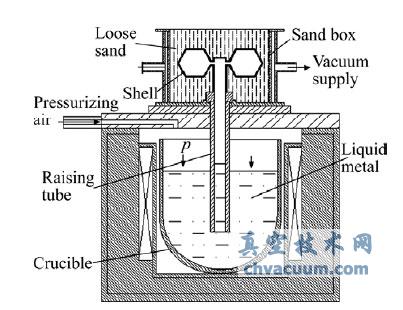

铸造铝合金具有优良的铸造性能、良好的耐腐蚀性能、较高的比强度和比刚度以及能近终成型等优点,因此,随着航空航天、汽车等工业的迅速发展,复杂薄壁铝合金精密铸件得到了越来越广泛的应用。真空低压消失模壳型铸造是一种适合生产复杂薄壁铝(镁)合金精密铸件的新方法,它是将消失模铸造泡沫模样精密成形技术、熔模铸造精密制壳技术以及低压铸造技术相结合开发的一种新工艺。首先,以消失模铸造的泡沫模为原型,利用熔模铸造制壳技术在泡沫原型表面结壳,经失模、焙烧后,型壳装入砂箱填砂造型,最后金属液在真空和压力双重作用下成形(见图1)。该技术综合了泡沫模样的成本低、收缩小、尺寸结构设计灵活及熔模铸造陶瓷型壳的精度高等优点,在浇注前脱去泡沫模样,可解决消失模铸造孔洞、夹杂等缺陷过多和浇注温度过高等问题;同时,金属液在真空与充型气体的双重压力进行充型和凝固,充型能力和补缩能力大大提高,因此,可获得高质量铸件。本文作者对真空低压消失模壳型铸造和消失模铸造两种工艺获得的A356 铝合金的组织和性能进行对比分析。

图1 真空低压消失模壳型铸造原理图

1、实验

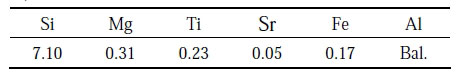

采用发泡成型工艺制备密度为0.05 g/cm3 的泡沫模样,泡沫模样材料为可发性聚苯乙烯。在泡沫模样表面制备陶瓷型壳,经失模、焙烧后,将其装入砂箱中,并填入散干砂,实施振动紧实。选用的合金材料为A356 铝合金(成分见表1),将预热的铝合金放入不锈钢坩埚中熔化,采用Sr 变质、氩气精炼除气。将砂箱推至低压铸造工位进行浇注。实验中,型壳未预热,充型压力和真空度分别为0.04 和0.02 MPa。消失模铸造用泡沫模密度为0.025 g/cm3,浇注温度为750 ℃,真空度为0.02 MPa,采用重力铸造方式。以上两种铸造工艺所采用的试样尺寸和合金处理方式均相同,在同一条件下进行比较。

表1 A356 铝合金的化学成分

从拉伸试样的接头处截取金相试样,采用0.5%HF(质量分数)溶液进行腐蚀,采用Me F−3 型金相显微镜进行组织观察。采用Image Tool 分析软件测定初生相晶粒平均面积A,然后利用公式D=2(A/π)1/2 来计算初生相晶粒的平均等效直径D。D 值越小,晶粒尺寸越小,否则晶粒尺寸越大。采用JX−2000 分析软件测定试样的断面孔隙率。试样密度由阿基米德原理计算。

拉伸试样为d10 mm 的标准试棒。对拉伸试样进行T6 热处理((淬火固溶,538 ℃,12 h)+(空冷时效165 ℃,6 h)),拉伸试验在WE−100 型600 kN 万能材料试验机上进行,拉伸速率为2 mm/min。采用HB−3000 型硬度测试机测定试样布氏硬度;采用QUAN TA−400 型扫描电子显微镜观察组织中共晶硅形貌、分析拉伸试样断口形貌和断口表面成分。

4、结论

1) 真空低压消失模壳型铸造A356 铝合金组织比消失模铸造A356 铝合金组织细小、致密,其初生相晶粒尺寸和共晶硅尺寸都远小于消失模铸件的,铸件孔隙率仅为0.16%,远低于消失模铸造件的孔隙率(1.97%)。

2) 真空低压消失模壳型铸造A356 铝合金经T6热处理后的拉伸断口韧窝形貌明显,韧窝较深,且分布均匀,为韧性断口为主的断裂方式;而消失模铸造A356 铝合金的拉伸断口韧窝较少、较浅,且分布不均匀,还存在缩孔和夹杂等缺陷,为脆性断口为主的断裂方式。

3) 真空低压消失模壳型铸造A356 铝合金的抗拉强度、伸长率和布氏硬度分别达到278.27 MPa、8.10%和93.1HB,比消失模铸造A356 铝合金的分别提高了20.2%、166.4%和17.6%。且铸件表面质量也优于消失模铸件的表面质量。