航天磁性器件失效分析与筛选试验

磁性器件在航天产品中广泛,尤其在电源系统中,起着关键的作用。基于美国航天磁性器件的失效统计数据,分析了磁性器件的主要失效原因。又对国内航天磁性器件的失效进行了初步的统计和分析。通过对比美国和国内航天磁性器件由设计、生产和使用中发生的失效对比,给出了发生失效的主要原因。为了保证磁性器件的质量和可靠性,提出在参考美军标和国军标的基础上,实施国内航天磁性器件筛选试验的建议。

1、引言

在航天产品中广泛使用了磁性器件,尤其是卫星和飞船等航天器电源系统中的电源变换器(也称二次电源或DC-DC模块电源)。磁性器件包括变压器,以及共模/差模电感器等。变压器在电源变换器中起着功率变换、电气隔离的重要作用,电感器使用在产品的输入端和输端,起到输入/输出滤波作用。由于各个电源变换器的功能、输入/输出电压和输出功率的差别,导致产品中使用的各种磁性器件的使用条件、加工工艺及性能参数各不相同,所以形成了磁性器件很难形成标准器件的状况。给器件的生产和使用带来了不确定性和质量风险。而磁性器件在电源变换器中都是关键器件,如果器件发生失效往往会导致产品的功能失效。通过对国外航天变压器、电感器以及国内同类产品的检测和使用可靠性数据统计及对比,分析了航天变压器和电感器的主要失效模式及原因,并提出针对保证航天磁性器件可靠性和质量的筛选试验要求。

2、航天磁性器件的失效分析

失效是指元器件功能终止或性能参数超出容许的范围,不能完成规定任务的一种状态。磁性器件是航天器电子产品,尤其是电源产品中基本而关键的器件。它在制造过程中由于材料、工艺的缺陷,质量控制不当,可能会形成器件的固有缺陷。在器件使用过程中由于时间及其它力的关系将导致器件失效。

2.1、国外航天磁性器件失效统计和分析

由于磁性器件为非标准器件,在产品中又起着重要作用的特殊性,美国航空航天局(NASA)从1971年~2005年所使用的航天磁性器件进行了统计,数据包括器件制造商数据、器件筛选实验室数据及用户数据。按照磁性器件制造和使用流程分类,可将失效发生来源分为设计、生产和电装。

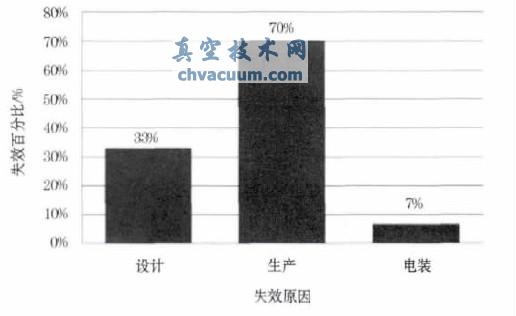

设计造成的磁性器件失效主要包括:器件的参数设计不合理,如电感量设计偏低,不能满足使用要求;选用了不合格的材料,包括漆包线规格及磁性材料规格型号,导致器件不能满足使用要求;不正确的筛选试验;不正确或详细的电装要求,如对器件的安装和焊接没有考虑力学、散热等条件要求,在使用中发生器件失效。生产过程产生的器件失效主要包括:不能满足要求的加工工艺;使用了不合格或有质量缺陷的原材料,如有微裂纹的磁环、漆膜受损的漆包线;生产过程质量控制不当,造成器件的潜在损伤;不正确的器件标识。电装产生失效的原因包括:不符合要求的电装质量,如虚焊或焊接温度不受控制造成对器件内部焊接点的损伤;不满足力学要求的安装方式;操作不当,如器件引腿的折断。由设计、生产和电装引起的磁性器件失效百分比统计表如图1所示。

图1 美国航天磁性器件失效百分比统计表

可以看到,磁性器件在生产过程中产生的缺陷是失效的主要原因。但是也得出在每3个失效器件中,就有一个是由设计不当引起的。美国航天磁性器件的生产历史很早,仍有这么多设计缺陷,值得引起航天磁性器件设计工程师的关注,从设计源头减少器件的失效。

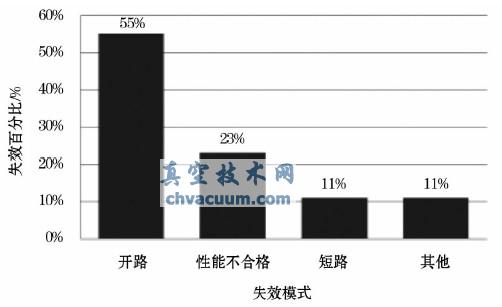

磁性器件的失效模式主要有:开路、短路、性能不合格、其他。按照这4种失效模式统计失效发生的比例如图2所示。由统计结果得到,磁性器件的开路故障占器件失效模式的比例超过50%,其次性能不合格,例如电感量超标、耐压不合格等占到了约四分之一。

图2 美国航天磁性器件失效模式分类百分比统计表

2.2、国内航天磁性器件失效统计和分析

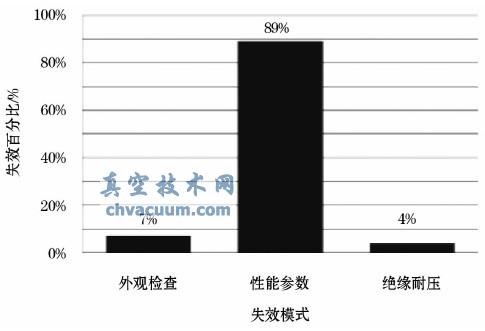

我国航天磁性器件的生产和使用也已有近20年的历史,由于大部分磁性器件,尤其是变压器都是由单机研制单位自己设计,再由专业厂家加工生产,最后交付用户装机使用,加工单位分散、使用单位众多,因此对失效的数据积累工作欠缺。所以磁性器件的失效案例和数据有限,通过对本单位航天磁性器件检验不合格和使用时发生失效的统计,得到在产品生产完成后的检验中发生不合格的比例普遍较高,约占3%。不合格主要包括:外观检查、性能参数、绝缘耐压,主要失效模式的比例如图3所示。外观检查主要包括:外形尺寸、标识、重量,性能参数主要包括:开路、短路、电感量、匝比等。其中性能参数是国内磁性器件,尤其是变压器的主要失效模式,约占90%以上,此外对有高压要求的磁性器件,在器件生产初期,绝缘耐压不合格占较大比例,但在工艺和设计改进后,不合格率显著下降。

图3 国产航天磁性器件失效模式分类百分比统计表

美国磁性器件的失效率约为0.1%,国产航天磁性器件失效率约为5%,远高于美国。主要表现在器件的加工能力和技术水平差距,器件的计差距和使用差距。国产磁性器件的性能参数失效高达89%,有设计原因和生产原因,设计原因主要包括对器件参数不能满足使用要求,例如绕组匝数设计不当及电感量参数的范围确定不合理,造成验收测试不合格,或在器件电装后由磁性器件参数不当,引起产品性能不能满足设计要求等,说明了我们的设计师在磁性器件的设计上还存在欠缺,最终导致器件不合格或在使用过程中发生失效。造成器件失效的生产原因主要是由于国内磁性器件生产厂家加工水平参差不齐,质量控制能力较低,由于加工工艺缺陷、工艺不固化,在生产过程中发生对原材料的潜在损坏等,如器件绕制过程中对尖锐物、烙铁头等漆包线的漆膜造成破损,都将导致包括器件外形尺寸、性能参数、绝缘耐压等各种不合格及失效发生,或者在器件使用过程中随着机械应力及温度应力的作用,使器件性能参数发生变化甚至功能失效。由于航天产品的整体质量意识和要求的不断提高,国产磁性器件的失效率在近几年也有了很大改善,器件设计师通过电路实验不断完善性能参数要求,减少了设计原因的失效率。生产厂家也不断提高加工工艺的研究和质量控制,大幅提高了由生产原因产生的器件不合格及失效率。

例如在电推进系统电源处理单元产品中,使用的具有耐高压绝缘的磁性器件,使用电压达到1000V以上,设计要求器件的绝缘耐压不小于3000V。在该器件的加工初期,绝缘耐压的合格率只有50%,通过原因分析,改进了绝缘防护工艺设计,完全解决了高耐压绝缘问题,并且在加工现场进行严格的质量控制,杜绝漆包线的漆皮在加工过程中受损,避免将有缺陷的漆包线使用到器件加工中,最终鉴定耐压测试达到了5000V。在该器件正式装机使用后,没有发生一起器件失效。

3、航天磁性器件的筛选试验

通过对磁性器件的失效分析,绝大部分的失效是由于设计、生产及不当的装机引起的,这也说明可以通过完善设计、可靠的工艺和严格的质量控制,可以避免很多磁性器件的失效。但仍然不能杜绝由于原材料或人为因素导致的潜在质量缺陷,这将导致器件在后期的使用中发生失效,并且会造成代价较高的损失。为了保证元器件的可靠性,特别是对航天产品,为了满足整机及整星可靠性要求,必须将在使用条件下可能出现失效的元器件剔除。因此,最有效的做法就是对磁性器件进行筛选试验。筛选是通过对元器件施加各种环境应力和电应力,将元器件中各种缺陷引发的早期失效激发出来的试验。因此筛选可以暴露器件的各种早期失效而剔除,是提高整机可靠性的有效途径。

3.1、航天磁性器件筛选试验现状

失效可以为连结性失效、功能性失效和电参数失效。每种失效对应器件的缺陷各不相同,而筛选试验的方法一起的失效模式也不同,所以元器件的筛选试验先后顺序对筛选结果也有影响。NASA采用了MIL-STD-981B《空间飞行用自定义磁性器件的设计制造和质量标准》,其中规定了航天磁性器件筛选试验项目的优先顺序如下:

温度冲击→老化→密封(适用时)→绝缘耐压(也称介质耐电压)→感应电压→绝缘电阻→电性能→X光检测→外观和机械检查。

美国不同的磁性器件制造商对MIL-STD-981筛选试验中的各项目重要性意见也不同,大部分制造商认为:将绝缘耐压和电性能列为最优的试验项目,再根据应用差异,选择筛选试验项目及排序,而X光检查和密封被认为是最后排列的要求,只有在特殊要求时,才需要进行。并且通过大量的数据表明,器件在温度冲击试验中失效数多于其他试验,绝缘击穿和不正确的焊接及安装引发的失效多发生在使用中。

我国在1992年参考美国军用标准制定了GJB1435《开关电源变压器总规范》国家军用标准,但由于磁性器件应用环境和条件差异较大,各航天用户又根据自身的特殊要求,在国军标的基础上,各自制定企业标准要求。所以针对磁性器件的温度冲击、老化、绝缘耐压、感应电压、绝缘电阻、电性能、X光检查等并不是全部都作为筛选项目。而是根据自身要求将其中一部分作为筛选项目,试验排序也是参考标准或经验来确定。

目前,国内航天磁性器件对电性能、绝缘电阻、绝缘耐压、外观检查均作为筛选项目,并进行100%检验。对于通用、批量生产的电感器将温度冲击和老化定为比做筛选项目。数量少、单件产品用的磁性器件质量管理和控制由单机研制单位负责,没有统一要求。

3.2、航天磁性器件筛选试验建议

由于航天磁性器件与单机产品设计紧密相连,使其品种多,使用条件差异大,造成器件的筛选试验各不相同,不能对器件的质量和可靠性起到有效的控制,容易导致在产品应用后期发生由于磁性器件失效产生的严重后果。因此,针对航天磁性器件的特殊性和高质量、高可靠性要求,并根据器件制造商具体的能力分析,提出满足航天要求的器件筛选试验,以及符合实际的试验排序。具体建议如下:

(a)磁性器件的外观检查、性能参数及绝缘耐压必须进行100%的出厂测试和用户复验测试;

(b)对电压低于100V的磁性器件,必须进行抽样鉴定试验,鉴定试验包括至少包括温度冲击和老化;

(c)对电压高于100V及工作寿命大于5年的磁性器件,必须进行100%的温度冲击和老化筛选试验;

(d)温度冲击试验的低温不高于-55℃,高温不低于85℃,循环次数不少于10次,老化温度不低于85℃;

(e)对有安装接口的磁性器件,必须开展相关的振动、冲击等力学筛选试验;

(f)有条件制造商及器件用户可以开展X光检查、DPA检查和寿命试验;

(i)按照经济性和覆盖性原则,容易筛选试验放在两头做。性能参数测试成本低而便宜,并且考虑其它试验后性能的变化,可以将性能参数测试放在最前面和其它试验后面进行;

(j)其次对重要指标,并且容易触发失效的筛选试验放在前面进行,绝缘耐压是高压变压器的重要性能,并且是发生失效率较高的项目,可以优先测试;

(k)失效概率最大的筛选试验先做,可以在完成性能测试后即可进行温度冲击;

(h)最后考虑时间性,时间长的筛选试验后做,老化试验可以放在最后进行。

4、结论

通过对美国和国内航天磁性器件的失效统计和分析,得到了航天磁性器件容易发生失效的主要原因和失效模式,从磁性器件的设计、生产和电装各方面如何降低器件失效率提供了有效参考。并且提出了针对暴露早期失效,提高器件及整机产品的可靠性,而进行磁性器件筛选试验的建议。希望得到我国航天磁性器件设计、生产和使用单位的关注,制定适合航天磁性器件的设计、制造和筛选试验标准,有效降低航天磁性器件的失效率,满足我国航天高可靠和长寿命的要求。