一种自封装技术制备PMMA微流控通道方法研究

本文结合湿法腐蚀技术、紫外固化纳米压印技术、热压纳米压印技术制备出聚甲基丙烯酸甲酯(PMMA)沟槽微结构,基于局部加热的自封装技术成功制备出了PMMA 微流控通道。研究了硅模板结构参数的选择要求以及工艺过程中实验参数对实验的影响。实验结果表明,热硅片与基片相对运动方向应与PMMA 沟槽微结构方向平行,有利于制备出变形量小、尺寸均匀的微流控通道。

微流控芯片在化学、生物和医学等领域中有着重要的应用,主要表现在耗样量低、分析速度快、具有高灵敏度、高分辨率以及高集成度等优势。微流控通道是微流控芯片的重要组成部分,如何高精度的制备微流控通道成为当前研究的热点问题。热键合方法是比较常用的一种方法,即在加热加压的条件下,键合的结构层与封装层表面紧密接触,形成分子间作用力从而产生一定的键合强度。而该方法缺点是需要高温高压条件,这样会导致熔融态的聚合物迅速回流堵塞沟槽或使其严重变形,难以精确控制工艺过程。

鉴于传统热键合过程的不足,本文提出一种局部加热引导自封闭技术制备PMMA 微通道的新方法,即通过线接触移动加热聚合物沟槽顶部至熔化,利用热硅片将熔体聚合物流动束缚在接触区域,引导其沿着聚合物沟槽侧壁自动回流,冷却后最终形成聚合物微流控通道。真空技术网(http://www.chvacuum.com/)认为该方法在解决传统聚合物通道封闭技术存在的通道堵塞变形、工艺时间长、尺寸控制精确度欠佳、结合力不强等技术瓶颈有较大突破。

本实验主要包括PMMA 沟槽制备和密封两部分。利用湿法腐蚀技术处理镀有方向性氮化硅光栅掩模的硅片,由于硅各晶面腐蚀速率的差异,在其表面获得沟槽微结构。并将其作为模板,结合紫外固化纳米压印技术,在聚对苯二甲酸乙二醇酯(PET) 基底上获得聚氨酯丙烯酸酯(PUA)的沟槽微结构。然后以PUA 沟槽微结构为模板,利用热压纳米压印技术在玻璃基底上获得PMMA 的沟槽微结构。最后采用局部加热引导自封闭技术获得PMMA 微流控通道。探究了硅模板的结构参数、PMMA 沟槽的方向性对实验影响,并通过建立传热模型,实现了对工作平台运动速度控制。

1、实验

局部加热引导自封闭技术制备PMMA 微流控通道的主要包括两个过程:高深宽比PMMA 沟槽微结构的制备过程及对其封闭的过程。

1.1、PMMA 沟槽微结构的制备

本文采用热压纳米压印的方法来制备PMMA沟槽微结构,因此需要有对应的模板。通过湿法腐蚀技术可以制备出硅沟槽微结构模板,但是考虑在热压纳米压印过程中,真空技术网(http://www.chvacuum.com/)认为柔性模板与基片间的贴合程度比硬质模板更好,故利用紫外固化纳米压印技术在柔性基底PET 上制备出PUA 沟槽微结构模板。

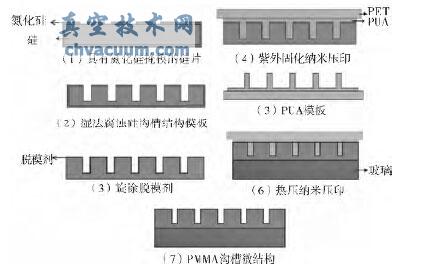

图1 PMMA 沟槽微结构制备流程图

具体的实验操作流程如图1 所示。首先是湿法腐蚀过程:对表面具有氮化硅掩模的硅片进行湿法腐蚀,采用的腐蚀溶液是质量分数为50%的氢氧化钾溶液,水浴加热温度为80℃。用激光切割机切下断面,在显微镜下观察,若大致符合深宽比要求,可以继续用扫描电子显微镜测量对应的尺寸参数。其次是紫外固化纳米压印过程:在清洁烘烤过的硅模板上以2000r/min 的转速旋涂脱模剂。脱模剂的使用有利于降低硅模板的表面能,这样有利于后续实验的脱膜过程。然后将液态PUA 滴到硅模板上,把具有粘性的PET 基片贴合到硅模板上,使用一定的压力去除内部的气泡,然后在紫外曝光机下曝光20min,此时液态的PUA 已经固化。将PET 基底揭下即可获得PUA沟槽微结构模板。最后是热压纳米压印过程:将一块清洁烘烤过的玻璃基片,以2000r/min 的转速旋涂PMMA,120℃预烘烤10min。由于实验对PMMA 厚度的要求,需要旋涂两层PMMA。在热台上将已制备好的PUA 模板与PMMA 胶层贴合,并均匀施加20N 的压力,将温度升高到180℃维持30min,待温度冷却到115℃撤去压力,冷却到50℃左右揭下PUA 模板,在玻璃基片上得到PMMA 沟槽微结构。

1.2、PMMA 沟槽微结构的封闭

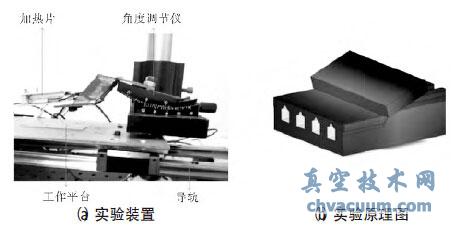

实验使用的设备如图2(a)所示,实验前,调整工作台的位置,使用水平仪确保工作台的水平度。取单晶硅沿着晶向断裂的断面作为加热部分,使得断面与工作平面平行,并将硅片固定在两外置铝壳的PTC 加热器之间。为了便于固定基片,实验采用PDMS 块表面与基片间的静摩擦力保证两者之间不发生相对运动,起到固定基片的作用。

图2 PMMA 沟槽顶部加热融化实验装置(a)及原理图(b)

实验的原理如图2(b)所示,通过采用硅片线接触的方式加热PMMA 沟槽的顶部,控制好两者间的相对运动速度,使得PMMA 沟槽顶部迅速被加热至熔化温度,在表面张力以及硅片的挤压作用下,液态的PMMA 沿着沟槽侧壁流下,当表面张力和封存空气达到平衡时不再继续往下流动,冷却后液态PMMA 固化完成对沟槽的自封装,从而形成PMMA 微流控通道。截取一小块基片断面,用扫描电子显微镜观察微通道结构。研究中采用的PMMA 是RS-A ldrich 公司生产的热塑性胶,PDMS 材料是由Dow CorningCorp 公司生产的184 预聚体和固化剂按10∶1的比例配置而成的;实验结果通过光学显微镜(Nikon,optipho-t 100), 扫描电镜(SEM)(美国FEI 公司、型号sirion200)观察获得。

2、总结

本文介绍了一种利用局部加热引导自封装技术制备PMMA 微流控通道的方法。实验过程中用湿法腐蚀技术制备出硅的沟槽微结构,并以其为模板,结合紫外固化纳米压印技术在PET 基底上复制出PUA 的沟槽微结构柔性模板,再利用热压纳米压印技术将PUA 模板复制到玻璃基底上,制备出PMMA 沟槽微结构,最后采用局部加热的自封装技术成功制备出了PMMA 微流控通道,并通过建立半无限大物体瞬态传热模型,运用MATLAB 软件模拟温度随时间和传热距离的分布情况来确定相对运动速度大小。

实验结果表明,该方法实现了从硬质模板到柔性模板的转移,有利于制备出高精度PMMA 沟槽微结构;占宽比大于1 且深宽比大的沟槽更有利于将空气封存在沟槽底部从而形成微流控通道;相对运动速度方向与PMMA 沟槽方向平行时更有利于形成变形量小、尺寸均匀的微流控通道。