球阀的填塞式密封座与唇式密封座的优缺点

1、填塞式

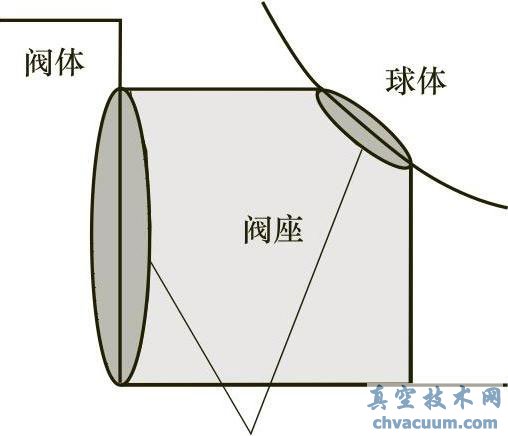

球阀填塞式密封结构(图1)是早期球阀密封座的标准设计,一个形状简单的由PTFE制造的圆环装在球体和阀体之间,这种密封座结构称为“填塞式”密封(jam-seal)。可以设想,这种结构设计很难来控制装配过盈量C,或者说,装配时预紧比压值对过盈量C的变化十分敏感,制造的球阀不是过盈量太小而容易泄漏,就是过盈量太大而转矩太大,制造不出品质优良的产品。

图1 填塞式密封座

特别是当阀门用在过程工业中,阀门要经受压力波动和温度波动,这时填塞式密封的球阀的缺陷被显示出来。因为填塞式密封的塑料应变发生在球体与密封座和阀体与密封座之间,这两个区域的接触应力大小,决定阀门的密封性能。在阀门使用中,不希望这一接触应力会产生松弛而引起内漏。

因此,希望密封材料像橡胶一样,受压时可以发生较大的变形,来填补金属表面的微观不平度,而当应力消除后又能回复其原来的形状,这种现象被称为材料的“记忆特性”,一个较好的例子是橡皮筋,可以被拉得很长,应力一旦消失,就回复到其原来的形状,所以工程上很多场合选用橡胶密封圈作密封材料,但PTFE就不具备这种“记忆特性”,它的弹性范围很小,塑性范围很大。而且当应力达到一定程度,就产生“冷流”现象,就是发生了宏观的形状变化。例如PTFE在常温下,产生“冷流”的极限应力为42MPa。温度上升时,这一值迅速降低,当温度为150℃时,产生“冷流”的极限应力值为4.7MPa。

另一个缺陷是热膨胀特性,通常希望密封材料的热膨胀系数和金属材料接近,这样环境或者工况温度变化时,密封材料的“过盈”量不会发生明显的变化,遗憾的是PTFE的热膨胀系数是钢的7.5倍,这就使当温度升高时,密封材料的过盈量增加,阀门的关闭转矩增加,开关失灵。当温度下降时,密封材料收缩,保持密封的过盈量消失,阀门就产生泄漏。

如果把PTFE的“冷流”特性和热膨胀特性结合来考虑,问题就变得更加严重,就是一旦发生较大的热循环现象,由于PTFE的膨胀比金属膨胀大得多,过盈量增加,压缩应力增加,超过冷流极限,密封材料就产生“冷流”,温度下降后,其他材料回复到其原来的形状,而密封材料PTFE例外,产生了“冷流”,发生了严重的变形,装配时的密封座PTFE的过盈量消失,阀门就产生了不可恢复的泄漏。

2、唇式

基于上述情况,就要设计一种密封座的形状,克服PTFE的“冷流”和热膨胀特性的缺陷来改善其记忆特性。这种密封结构称之为具有挠性的唇式密封技术(lip-seal)。

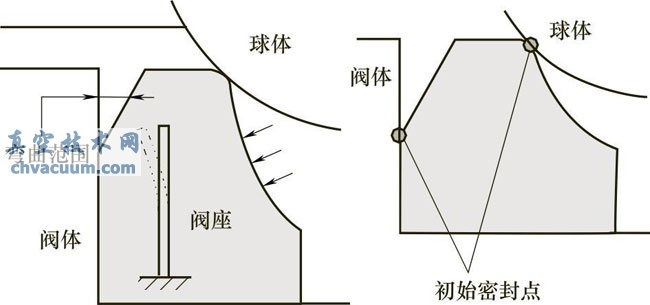

有许多种的挠性设计可以来解决这一问题,从而出现各种各样的密封结构被申请了专利,这已是20世纪60~70年代的事。而它的设计技巧和原理并未被工程师们所认识。图2所示是唇式密封座的一种结构,它有一个特别的形状,有两个密封接触点,一点与球面接触,另一点与阀座接触。在介质力水平方向作用下,密封座的形状发生变化,产生一个恢复原始形状的挠曲力。当介质力消失后,恢复原来的形状,获得了“记忆特性”,这种密封座称为挠性唇式密封座。

图2 唇式密封座结构

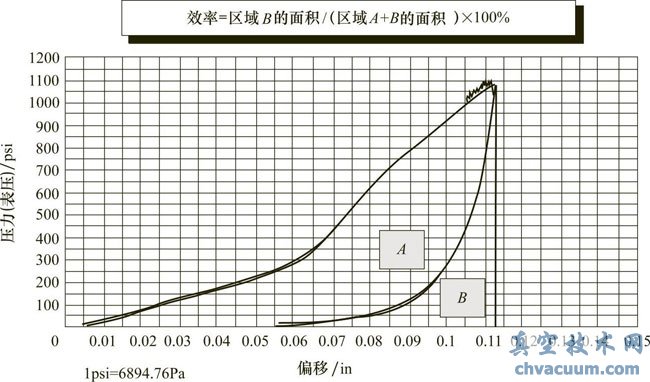

对于挠性唇式密封座可以做一个压力和变形的实验(图3),图中的曲线表示2 in球阀密封座的效率曲线。区域A的面积表示密封座的最大变形能,区域B的面积表示压力去除后变形的回复。同时又可以看到,设计的2in球阀唇式密封座的最大初始变形尺寸可达到2.5mm。装配后唇式密封座弹性变形尺寸可达到1.5mm。

图3 球阀唇式密封座的效率曲线(由Jamesbury公司提供)

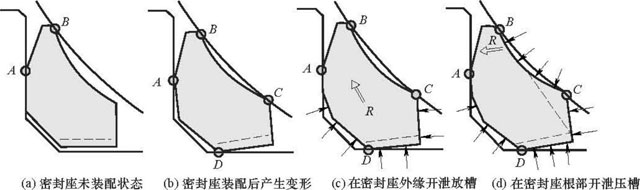

为了使唇部的变形量不致过大,防止可能发生的永久变形,所以在唇式密封座设计时考虑有一个支撑点来限制其过度变形的发生。如图4所示。这一改进使密封座具备下列功能:

①球体保持在阀腔中心,球体浮动是微小的;

②装配后,唇部发生变形,能储存弹性变形能,实现低压下的密封;

③密封座上有一支撑点,当压力升高,温度升高时,平衡部分作用在密封座上的介质力;

④防止材料可能产生的“冷流”。

这种截面形状的唇式密封座装配前的形状如图4(a)所示。装配后的形状如图4(b)所示,有四个接触点,B点是与球体接触的密封点,A点是与阀体接触的密封点,C点是与球体接触的支撑点,D点是与阀体接触的支撑点。装配前后唇缘的形状变化,储存了材料的弹性变形能,像弹簧一样。而且当温度或压力升高时,进一步吸收弹性变形能,当温度或压力下降时,泄放弹性变形能来获得记忆特性。

图4 唇式密封座结构的设计原理(由Jamesbury公司提供)

另外,还有一个阀腔内压力夹持的问题,就是ANSl B16.34-2009《法兰、螺纹和焊接端阀门》标准中,第2.2.3节提出的介质热膨胀。“在某些情况下,一些双密封座的阀门结构可能会同时对中腔至相邻管线的压力差造成隔离,当中腔充满液体或部分充满液体,并受到温度升高的影响,就会造成中腔压力的异常升高,从而导致压力边界的失效。如果发生这种情况,购方应要求供方提供设计、安装或操作程序以确保阀腔中的压力不超过本标准规定的材料压力—温度许可值。”

解决这一问题可以在球体上钻一个孔,当球阀关闭时,腔体与进口端管道相通,夹持在腔体中的液体可以向进口端排出,但球阀失去双向流动的优点,在某些工程中不能被接受。也可以在壳体上装一只安全泄放阀,将增加麻烦,因此希望密封座具备自泄放功能。当腔体压力升高时,自动向进口侧或出口侧排放。

为说明这一结构的实施过程,先参考图4(a)所示是未装配前密封座状态;图4(b)所示是装配后密封座发生了变形,变形后根部C与球体接触,原来根部与球体的间隙消失,唇缘被压缩而弯曲,这一变形使整个环向中心有一个弯矩,B、C两点是两条密封线。A、D两点是在阀体上与密封环接触的两条密封线,腔体内的压力与进口、出口介质压力相隔离。如果在密封座外缘开泄放槽,如图4(c)中虚线所示,腔内的介质合力方向是增加密封的可靠性。如果再在根部开泄压槽,如图4(d)中虚线所示,介质合力的方向改变,倾向于将唇边弯曲,当腔内压力异常升高时,唇边处将使阀门内压力泄放。这就是为满足ANSl B16.34第2.2.2节压力泄放的要求而设计的唇式挠性密封座,被广泛用于现代浮动球球阀的产品中。

另外,在介质压力升高和环境温度升高时外缘的槽和根部的槽减轻了密封座对球体夹持力的增加,亦减少了操作力矩。