循环氢压缩机填料密封泄漏的原因分析及改进

对某柴油加氢改质装置循环氢压缩机试车过程中出现的气缸高压填料密封泄漏问题进行分析,从填料密封材质和填料系统结构两方面对气缸高压填料进行设计改进,如提高填料材质耐磨性和弹簧强度,增加注油口以保证填料润滑均匀,法兰增加O型圈以防止气体从填料盒泄漏,改进水循环方式使冷却效果更佳。该改进方案使机组高压填料密封泄漏问题得以解决,为国内同类设备处理类似问题提供了参考。

循环氢压缩机是加氢装置的核心设备,主要为加氢反应提供反应氢气和带走反应热。克拉玛依石化公司120 万吨/年柴油加氢改质装置循环氢压缩机试车过程中出现气缸高压填料频繁泄漏,真空技术网(http://www.chvacuum.com/)认为会对公司安全生产和操作人员人身安全构成巨大威胁。本文作者分析高压填料泄漏原因,通过对该机组高压填料进行多次改进和设计,解决气缸高压填料频繁泄漏问题,保证了公司安全生产和设备长周期安全运行,取得了显著的经济效益和安全效益。

1、试运行中存在的问题

120 万吨/年加氢改质装置压缩机为循环氢- 氢气增压联合机组,共设2 台,一开一备。压缩机型号为MW-34.2 / (110-130) -20 /(13-22 ) -X,结构形式为固定水冷对置式四列一级少油润滑往复式活塞压缩机,其中三列为循环缸,一列为氢气增压缸。循环缸介质为循环氢( 含硫化氢) ,进气压力为11.0 MPa,排气压力为13.0 MPa,排量为190 000 Nm3 /h。电机型号为TAW2700-20 /2600W,功率为2 700 kW。该机组试车过程中填料泄漏突然加大,泄漏出来的循环氢( 含硫化氢) 严重时充满了整个压缩机房,机房内的可燃气和硫化氢报警器频繁报警,机房内硫化氢气味较大;泄漏出来的氢气和硫化氢从中体串入与之连接的仪表引压管线内,现场存在很大的安全隐患; 填料泄漏量大,冲破了所有填料组件和中体内两道氮封保护进入曲轴箱内,在曲轴箱呼吸阀处检测可燃气和硫化氢浓度超标,曲轴箱内存在爆炸的潜在隐患。

由于填料泄漏,2013 年1 月该机组一个月内频繁切换和检修次数达6 次以上,检修和机组切换工作量很大,机组频繁检修,对生产造成严重影响。

2、循环氢压缩机气缸填料泄漏原因分析

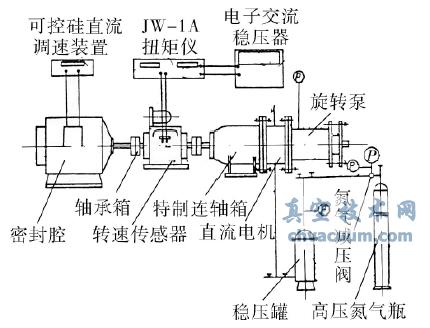

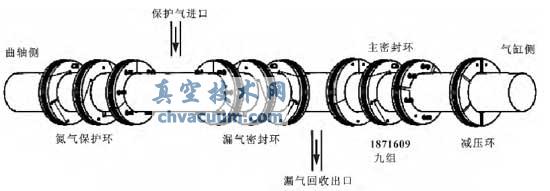

该机组高压填料组合配置如图1 所示,从右至左分别为:1 组减压环、9 组主密封环、2 组漏气密封/氮气保护环。

图1 高压填料安装示意图

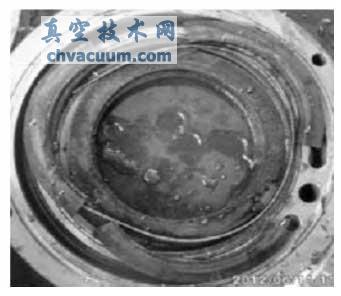

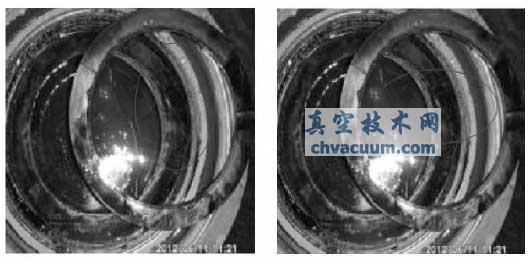

通过多次对填料组合进行解体检查发现:减压环弹簧、主密封填料的阻流环弹簧均发生断裂,如图2所示;主密封填料的切向环磨损严重,如图3 所示;填料盒内润滑油偏少; 填料寿命只有1 - 2 个月。这表明现有填料材质和弹簧强度均满足不了高压下( 进气压力11. 0 MPa,排气压力13. 0 MPa) 的密封要求,需要提高填料材质的耐磨性,对填料弹簧强度进行升级改造。

图2 主密封填料弹簧断裂

图3 主密封填料切向环严重磨损

通过分析,认为该填料系统设计存在以下问题:

(1) 压缩机填料环弹簧力不够,形不成初始状态下环对活塞杆的有效密封,这可能是造成机组运行中填料泄漏突然加大的原因;

(2) 压缩机填料环太薄,刚度不够,达不到有效密封;

(3) 压缩机填料环选材及加工不过关;

(4) 压缩机填料盒和填料环分别由两家提供,可能存在不匹配问题;

(5) 循环氢机组填料组数多,参照其他类似机组发现该机填料盒注油点少,填料润滑效果差;

(6) 填料盒冷却水距离活塞杆远,冷却效果差;

(7) 填料盒漏气回收孔及排火炬管路细等设计存在不合理的地方。

3、气缸填料系统的改造

针对该机组气缸高压填料密封存在的填料材质和弹簧强度均不能满足要求的情况,重新设计了新填料环,并将INCONEL 弹簧更换为304 材料,提高其强度等级,但安装使用后仍然泄漏严重。因此,决定对填料结构进行重新设计。首先,提高填料材料耐磨等级,采用HY101 耐磨材料代替HY509 材料; 第二,在结构上增加轴向推力弹簧,并将外圈弹簧力提高为原始弹簧力的2 倍; 第三, 对填料系统进行改造。具体改造方案为:

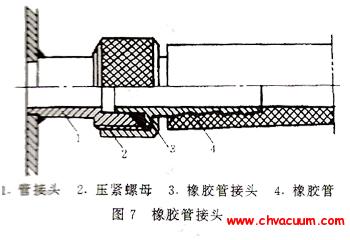

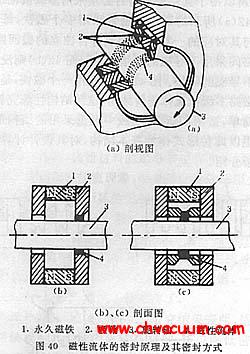

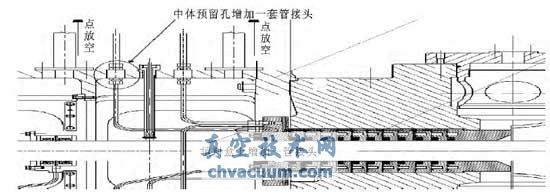

(1) 在填料盒内增加一注油点,从注油器上再引出一路注油管线,连通到中体填料盒,中体及填料盒上增加两套接头,如图4 所示。这是因为该机组共设有11 组填料,多次检修发现靠尾端的填料明显润滑不足,加剧了填料的磨损,因此通过增加一个注油口,尽可能地避免润滑不均。

图4 增加注油点相应配合示意图

(2) 减少主密封环组数,由9 组减少至7 组。减少主密封环组数后,可进一步确保填料润滑和冷却效果更好。

(3) 法兰加O 型圈,防止气体从填料盒泄漏。

(4) 水循环采用近活塞杆的方式,冷却效果更佳。

4、结束语

采用新的填料系统对120 万吨/年加氢改质循环氢压缩机进行改造后,循环氢压缩机连续运行8 个月未发现填料明显泄漏。加氢改质循环氢压缩机高压填料密封的改造成功,为解决相同类型的高压填料密封泄漏的问题提供了参考。