LNG泵干气密封的故障分析及改造

介绍了LNG泵运行中干气密封出现的一些故障和改造处理措施,为LNG站的运行提供了可借鉴的经验。

南天电力5#燃气轮机为alstom公司的GT13E2型燃气轮机,由于该机型主要设计燃用天然气,而最初建机组时未有大量天然气供应且油价很低,故采用了燃烧0#轻柴油并注水的运行方案。后来因为油价不断上涨,机组运行处于亏损状态,油改气势在必行。该厂自建了一个中型LNG气化站,从新疆和海南通过专用槽车运送LNG到站,气化后用于机组发电。自建LNG气化站工程保证了机组用气的连续性,真空技术网(http://www.chvacuum.com/)认为对公司的发展具有重要意义。

1、LNG气化站系统介绍

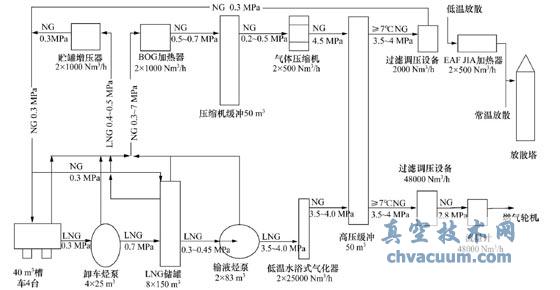

LNG气化站系统如图1,主要工艺流程如下:槽车内的LNG通过辅调或储罐增压器气相增压,液体利用卸车烃泵输入LNG储罐,罐内LNG经过输液烃泵增压到3.2~4.2MPa进入水浴式主气化器(另有一路最小流量进入LNG储罐,在起泵初期使用,流量正常时关闭),在主气化器内受热气化为NG,进入容积50m3的缓冲管(减缓压力波动,输液烃泵故障时维持天然气压力不急剧下降,方便输液烃泵联动切换,确保机组安全运行),NG 经过主调压站减压到2.7MPa,经过滤网与计量模块,供给GT13E2机组发电。其中最主要的设备有卸车烃泵4台,LNG储罐8台(每台容积150m3),输液烃泵2台,水浴式主气化器2台,压缩机1台,储罐增压器2台,BOG加热器2台,主调压器2路,辅调1路,缓冲管和集气管各1个。气化站8台LNG储罐的容量可供GT13E2机组满负荷200MW运行一天,设计流量48 000 m3/h(标准立方)。在机组停运期间,储罐内的LNG受热蒸发,储罐内压力会越来越高,达到一定压力后,储罐内上部的气体经过BOG加热器进入集气管,然后经压缩机增压输入高压缓冲管,缓冲管内的气体经辅调可供LNG槽车卸车时增压用。如果LNG储罐太高,压缩机抽不及,可以通过储罐的EAG排放管并经过EAG加热器,进入放散塔直接排入大气。LNG的主要成分都易燃易爆,并且液体温度可低达-160℃,危险性比较大,平时要做好防火防爆、防低温灼伤工作。

2、LNG泵故障及改造

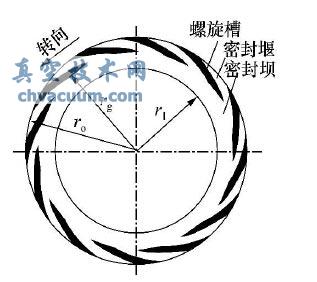

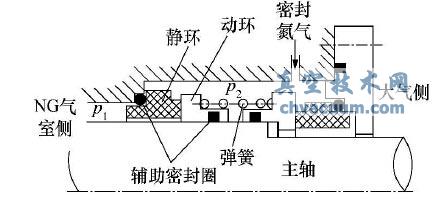

LNG气化站中输液烃泵非常重要,直接关系到机组的安全运行。由于输送液体的特殊性,输液烃泵不同于一般水泵,在防爆、耐低温方面要求的很严格,而且由于LNG 很容易气化,采用了干气密封。干气密封是一种无液体润滑的气体密封,它和普通机械密封的区别在于其动环上刻有螺旋槽(见图2),当动环旋转时,气体由外边沿槽向内径方向流动,最后被密封坝阻挡,提高了气体压力,这一流体动压作用在动静环之间,把两者分开,形成一定厚度的气膜,实现非接触式密封;在动环静止的时候,密封坝与静环端面紧密接触,同样可以起到很好的密封作用。我厂采用美国RUHRPUMPEN 生产的多级离心式输液烃泵,2台并列,互为备用。从运行情况看,主要有下面一些问题。

图1 LNG 气化站系统流程示意图

图2 干气密封动环端面上的螺旋槽

2.1、厂家安装质量不过关

机组运行一段时间后,其中一台输液烃泵卡死不能转动。开始以为是由于预冷过快使主轴弯曲,解体检查才发现是其中一个叶轮安装有问题,运行中变形移位,与泵壳摩擦卡住。由于该级叶轮已经不能使用,又没有备件,只好在缺一级叶轮的情况重新安装,作为备用,备件到位后才恢复正常。

2.2、泵体密封存在缺陷

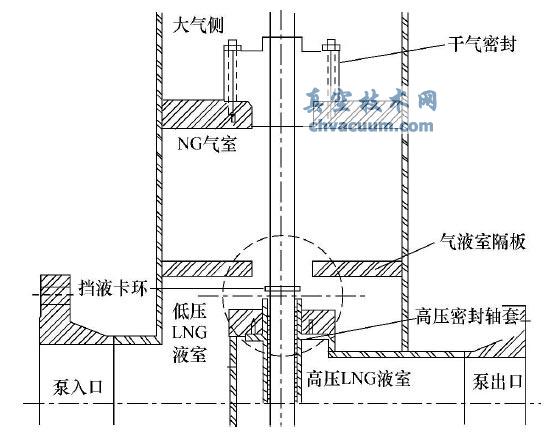

干气密封是20世纪60年代末期从气体动压轴承的基础上发展起来的一种新型非接触式密封,技术上是比较成熟的。但是我厂2台输液烃泵都多次出现干气密封磨损的情况,由于进口干气密封非常昂贵,改用成都一通科技有限公司生产的国产干气密封,并且对输液烃泵在结构上做了重要的改进,最终解决了干气密封磨损问题,提高了机组的安全运行性。图3为输液烃泵密封结构示意图,在设计上存在2个缺点:

(1)气室和低压液室之间的隔板与轴的间隙过大。由于隔板和轴之间的间隙过大,烃泵入口低压液室与上面气室直接连通,特别是起泵时入口压力有0.05MPa左右的波动,入口低压液室的冷液体就会因波动溅入气室。鉴于此,可以在隔板孔处的轴上增加3个卡环,形成齿形密封,从而减小压力波动对气室的影响,避免冷液体溅入气室。卡环的尺寸和位置以形成比较好的密封作用而在运行中又不碰磨为原则。

图3 输液烃泵密封结构

(2)挡液卡环尺寸过小。运行中由于高压密封轴套的磨损,由高压液室进入低压液室的液体压力变大,流量变大,而挡液卡环尺寸过小,不能完全挡住高压密封轴套泄漏的较高压力的液体,同时隔板与轴的间隙又过大,部分高压低温液体直接喷进气室,使气室外壁严重结霜,干气密封受冷变形,密封端面磨损,O形辅助密封圈受冷失去弹性,密封性能变差。针对此种情况,可以加大挡液环尺寸。

在上述两个缺陷中,尤其挡液卡环尺寸过小,高压低温液体直接喷进气室,造成的危害最大,所以加大了挡液环尺寸,外径由原来的46.8mm增大到60mm。由于增加3个卡环形成齿形密封的工作量比较大,卡环质量要求高,同时由于热胀冷缩,合适的卡环位置也不能一次性确定,暂未进行该项改造。另外,在气室外侧还装置了环形喷淋管,起泵初期用水冲淋,减轻结霜情况。改造后,输液烃泵干气密封处结霜现象消失,NG气室结霜大为减轻,一般只是在启动初期,气室下部有轻微结霜,并且通过冲水可以得到控制。

2.3、海南LNG 压力高影响干气密封的寿命

对于干气密封,气膜刚度非常重要,刚度越大,抗干扰能力越强,也即自平衡能力越好,密封运行越稳定。气膜刚度主要由气体黏度和气膜厚度来决定:气体黏度越大,气膜刚度越大;气膜厚度越小,气膜刚度越大。对于N2,其动力黏度主要决定于温度,随温度升高而变大,和压力基本没有关系,在温度变化不大的情况下可以看成常数,影响气膜刚度的主要是气膜厚度,但也并不是气膜厚度越小越好,一般推荐的最佳气膜厚度为2~3μm。

我厂的干气密封是双端面密封,结构示意图如图4。NG侧动静环摩擦副闭合力中的有效介质压力为N2和NG之间的压力差,即p2-p1(p2和p1均为表压),而大气侧动静环摩擦副闭合力中的有效介质压力为N2和大气之间的压力差,即p2。两侧动环共用一个弹簧,闭合力中的弹簧力相等,所以两侧闭合力的差值就是有效介质压力的差值,也就是泵入口压力p1:p1越大,两侧气膜厚度差别也越大。在正常运行时,要求密封N2压力比NG气室压力大0.138MPa左右,并基本保持不变,即p2-p1=0.138MPa 左右(就地表计显示约20PSI),所以NG侧气膜厚度基本不变,摩擦热基本不变,N2泄漏量基本不变,其对NG侧摩擦副的冷却作用也不变,工况比较稳定。但在保持p2-p1=0.138MPa 基本不变的情况下,如果泵入口压力p1变大,则N2压力p2也要相应变大,这样大气侧气膜厚度就会变小,对N2滤网精度的要求会更高。另外,大气侧气膜厚度变小,N2泄漏量会减少,不过N2压力变大,泄漏量增大,两者抵消,可以认为N2泄漏量也基本不变,其对大气侧摩擦副的冷却作用也不变;但是气膜厚度变小,摩擦热也增大了,密封温度会升高。特别是泵的启动有个过渡状态,在未形成稳定的气膜前,摩擦副之间是直接接触摩擦,泵入口压力p1越大,直接接触摩擦越大,对干气密封危害越大。

图4 烃泵干气密封结构示意图

我厂烃泵干气密封在使用新疆LNG时很少出现问题,问题出现比较频繁是在用海南LNG之后。这是因为与新疆LNG相比,海南LNG温度高,对应压力高,导致泵入口压力p1高,大气侧气膜厚度变小了,对N2的过滤精度就会要求的更高。在使用新疆LNG时由于气膜厚度大,原来的N2滤网精度符合要求,能保证进如干气密封的颗粒小于气密厚度,危害较小,但在用海南LNG时,气膜厚度变小,原来的N2滤网不能保证进入干气密封的颗粒小于气密厚度,危害性变大。实际检查结果也表明,干气密封的两个摩擦副中,主要是大气侧有摩擦损伤(见图5)。针对此种情况需要提高N2滤网精度,采用了成都一通科技有限公司的精度1μm的过滤器,从而使输液烃泵运行情况得到大大改善。

图5 烃泵干气密封摩擦副损伤照片

3、结语

天然气是清洁能源,燃烧天然气有利于机组效率的提高,有利于机组使用寿命的延长,有利于节省运行维护成本,是燃气轮机电厂的发展趋势。随着天然气使用量的增加,LNG气化站作为其中一个重要环节,将会越来越受到应有的重视。南天电力LNG气化站在全国最先使用大功率输液烃泵,运行中出现的一些故障和处理措施,为其他LNG站的运行提供了可借鉴的经验。