渐变式螺杆真空泵设计与试验

为了开发高效节能、安全运行的螺杆真空泵,在现有各类内部压缩螺杆真空泵研究的基础之上,提出了一种三段式内部压缩体积渐进式变化的螺杆转子,并使用Hermite插值理论导出了圆柱变螺距螺旋线的参数方程。设计的变螺距螺杆,第一部分是大导程等螺距区域,位于吸气端,其决定了螺杆真空泵的吸气能力;中间是非线性平滑过渡部分,其长度与非线性比率决定了压缩能力;尾部的排气端是小导程等螺距区域,保证了稳定的极限压力。试验证明采用渐变式的螺杆真空泵可以大幅降低驱动功率,工作噪声低,内部工作温度低,运行效果良好。

螺杆真空泵可以实现从105到1 Pa 的工作范围,排气能力强,在干式模式下运行,绿色环保,广泛应用于电子、光伏和医药化工等行业。最早螺杆真空泵的引导线为常数,介质(主要是气体) 在泵体内部等体积传输,在排气口压缩,属于外部压缩,能耗和噪声都较高。从能效观点出发,工作气体是可以压缩的,泵的内部压缩是可以开发的,目前,经过真空技术网(http://www.chvacuum.com/)的市场调研,认为主要是通过控制螺杆真空泵内部压缩体积来压缩空气,从而控制压缩功率,来实现节能和降低噪声的目的。

早期,由于制造技术的限制,内压缩螺杆真空泵由几级不同齿顶圆直径尺寸或不同螺旋角的等螺距螺杆在轴向方向串联而成,这种设计对空间有损伤。引导线(即螺旋线) 全程渐进变化也是最常见的设计之一,螺杆的螺距从最大到最小连续变化,引导线的螺距变化规律为线性,通过实验发现,螺距的变化引起导程角改变,可以降低消耗的功率,但是降低能耗能力有限。B. ULRICH描述了一种动态平衡良好的变螺距双螺杆转子,端面型线保持不变,螺距从最小到最大,再到最小,最后保持不变,但同时一定程度上减低了初始阶段的抽气效率。M. H.NORTH描述了一种共轭锥形螺杆,螺距保持不变,由轴向锥形变化引起内部压缩体积的变化,但其构造复杂。

国内学者张世伟提出了一种等齿顶宽的螺杆真空泵单头变螺距转子型线,转子齿形面的齿顶宽可以保持不变,能够增大吸气端的吸气容积,降低排气端的气体返流泄漏,但是,与之相配对使用的另一只螺杆转子并不是完全的等齿顶宽,只是近似等齿顶宽,并且这种设计端面型线构成固定,型线构成发生变化后,计算极为复杂。D. Pfaller研究了“冷”机状态、端面型线不变的情况下,通过优化变螺距曲线,提升了排气能力,降低了能耗,证明变螺距是可以优化的。综上,各种内部压缩的螺杆真空泵,采取的手段都是减少工作腔室的体积,修改传输阶段的工作型腔几何尺寸,包括沿轴线的引导线(螺旋角) 、转子齿顶和齿根尺寸。随着现代制造技术的发展,各种高效节能的螺杆真空泵制造已经成为可能。

1、问题的提出

市场上常见的外压缩等螺距螺杆真空泵引导线的导程数一般是4.5 ~6 个,可以达到1 Pa 及以下的极限真空,而上述大部分内压缩的螺杆真空泵一般是7 ~8 个导程,才可以达到理想的极限真空度,究其原因还是考虑到了制造技术和制造成本,选用非严格密封的三段摆线式的型线或类似的型线。内部压缩的螺杆真空泵,初始工作阶段,入气口压力较高时,开始压缩部位的压力和温度很高,压缩的热量对螺杆的径向变形影响最大,这时候运行安全是必须考虑的,一般采取三种措施:

第一,在开始压缩的部位接泄压阀,但排放的介质,需要有回收装置。

第二,降低泵电机运行速度,采用变频控制,这一定程度上降低了初始阶段的排气效率。

第三,改善压缩部位的设计。

鉴于上述问题,本文通过改善压缩部位的设计,优化变螺距的设计,结合等螺距制造技术的优势,采用密封效果良好的端面型线,设计的变螺距螺杆导程控制在6 个以下,这样在保证螺杆真空泵各项性能的基础上,即能降低制造成本,又能保证螺杆真空泵的运行安全。

2、渐变式变螺距螺杆数学模型

为了达到良好的压缩性能,螺杆采用三段式设计,第一部分(T1) 是吸气端,采用大螺距设计来提高吸气能力;第三部分(T3) 是排气端,采用小螺距设;第二部分(T2) 为中间过渡区域,采用渐变过渡方式,螺距在较大范围内逐渐变化小。三个部分连接曲面的设计要求过渡平滑。为了进一步降低制造要求,第一、三部分可以采用等螺距设计,这种整体渐变式螺杆设计对于减小能量需求、降低噪声、降低内部工作温度、缩小结构空间以及降低制造费用提供了较好的选择。

2.1、圆柱变螺距螺旋线

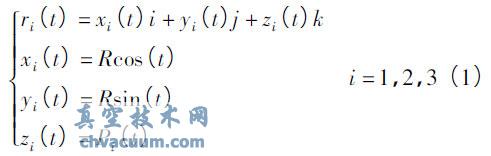

端面型线固定螺杆的轴向引导线是圆柱螺旋线,圆柱螺旋线Γ 可以表示

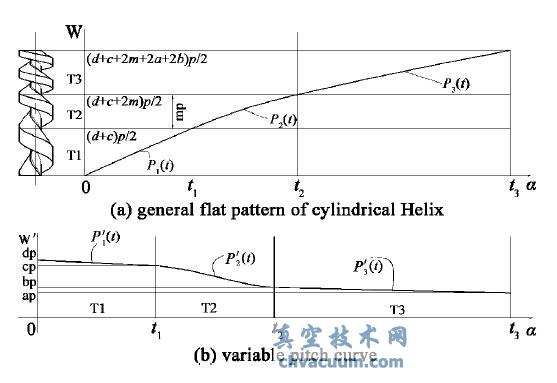

式中,t 为螺旋线变量,表示螺旋线的缠绕角度; R 为圆柱螺旋线半径;Pi(t) 表示圆柱螺旋线轴向参数方程,对应的Pi' (t) 是螺距变化参数方程。图1(a) 是一般圆柱螺旋展开图,图1(b) 是对应的螺距变化曲线。

图1 一般圆柱螺旋展开图、螺距变化曲线圆柱螺旋线

3、结论

(1) 建立了三段渐变式螺杆转子设计理论,可以根据干泵的使用场合选取一定的压缩比,再根据固定的压缩比设计变螺距螺杆。

(2) 通过试验比较了不同压缩比下的能效功率曲线,螺杆内部体积压缩比越大,在小于10000 Pa的入口压力下,能效利用率越高,超过这个数值,由于过压缩,消耗的功率急速提升; 在适度的压缩比下,大于10000 Pa 后,功率先提升,再下降。

(3) 通过试验可以发现,压缩比相同时,功率曲线近似。压缩区域的引导线缠绕角度适当的加大,压缩效果会改善,螺杆真空泵运行的安全性相应也得到提高。

(4) 其外,螺杆内部体积压缩比越大,排出的气体体积量越小,噪声越小,相应的尺寸结构也更小。螺杆真空泵实际运行时,内部工作温度低、噪声较低,上述效果在实际中应用中获得验证。

本文研究结果为低噪声、高效节能型干式螺杆真空泵变螺距螺杆转子设计、压缩比选取提供了理论依据与实践参考。当然,螺杆真空泵内部工作状态非常复杂,在未来的工作中希望在上述研究结果的基础上,进一步研究螺杆真空泵泄漏计算模型、能效理论,特别是影响压缩性能的变导程轴向长度参数m 的优化计算还需有待完善。