双螺杆真空泵封闭容积间压力和泄漏特性研究

研究了双螺杆泵转子封闭容积间泄漏过程,推导出双螺杆泵在达到极限真空时平均泄漏量、内部平均压力的计算方程。计算结果表明:螺杆上不同封闭容积之间的泄漏量和压力相差很大。随着转子周边各间隙的减小,吸气端的泄漏量和压力迅速减小,排气端则相对平缓;螺杆各封闭容积间,通过圆周间隙的泄漏量与通过径向间隙、齿侧间隙泄漏量之和的差值随着转子各间隙的减小而减小。当转子间间隙小于一定值时,通过径向间隙和齿侧间隙的泄漏量会大于通过圆周间隙的泄漏量。

干式双螺杆真空泵的核心部件是一对互相啮合的螺杆转子,两转子由一对同步齿轮带动。在实际运行时,为保证转子正常运转,转子之间以及转子与泵腔之间会预留一定的间隙,这样就会产生封闭容积间的泄漏。双螺杆泵封闭容积间的泄漏主要通过两个通道,一是接触线间隙;二是齿顶圆周间隙。这两种泄漏不可避免,为提高性能,有必要深入研究其泄漏过程。

螺杆泵封闭容积间泄漏量目前国内外尚未见可行的计算方程,其内部压力分布规律也缺乏可靠的理论依据。国内东北大学赵瑜以及浙江大学王琼娥等人针对双螺杆泵封闭容积间的泄漏推导了相关的理论公式,但没有进行进一步的理论研究以及实际应用计算。鉴于双螺杆泵内部空间曲面极其复杂,本文在对内部泄漏模型进行合理简化的基础上,推导出计算泄漏量以及压力分布的理论方程,并进行了实际计算,其对泵关键技术参数的设计、性能指标的预测具有一定的指导意义。

1、泄漏通道长度计算

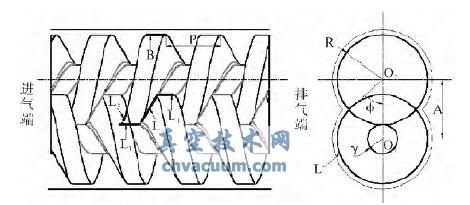

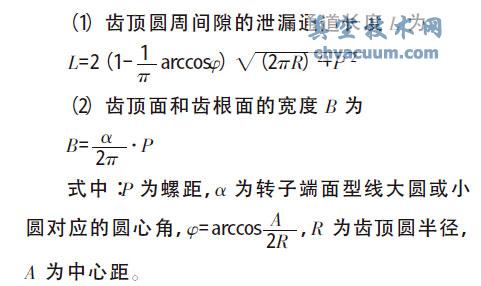

螺杆泵第一种泄漏通道(接触线间隙)由径向间隙(图1 中L1)和齿侧间隙(图1 中L2 和L3)组成;第二种泄漏通道(齿顶圆周间隙)是由转子齿顶圆面和壁腔内壁构成。封闭容积间的泄漏是由间隙两侧的压差和螺杆的转动引起的,前者引起的是压力流,后者引起的是剪切流,二者叠加即为泄漏流量。计算每种泄漏都需求出泄漏通道的长度和泄漏面积。计算径向间隙和齿侧间隙的长度L1,L2,L3,可先求出各段曲线接触线的方程,再用描点法求出接触线上各点空间坐标,则直接叠加这些点的距离,就可以得到接触线的长度,点数越多,计算结果越精确。

图1 封闭容积间泄漏通道示意图

5、结论

计算了一种双螺杆真空泵在抽气达到极限真空度时封闭容积间的平均泄漏量和各腔的平均压力,获得以下结果:

(1)推导了计算双螺杆真空泵封闭容积间平均泄漏量和平均压力的公式;

(2)通过给定间隙可以理论计算泵的极限真空度;

(3)计算得出了螺杆泵内部压力和泄漏量的大小。数据表明随着间隙的减小,压力和泄漏量在进气端迅速减小,且由进气端到排气端此减小趋势逐渐减弱;

(4)通过齿顶圆周间隙的泄漏(环形缝隙泄漏)和通过径向间隙和齿侧间隙的泄漏(孔口泄漏)的差值,随着间隙的减少不断减少,且当间隙小于一定值时,孔口泄漏会大于环形缝隙泄漏。由剪切流引起的泄漏可以忽略不计。